- 30 octobre 2018

- En Ann De Jonghe

- | 6 min. temps de lecture

- | Source: Foodprocess

SOLUTIONS LOGICIELLES POUR NOUVELLES TENDANCES CONSOMMATEUR

ERP et MES s'unissent

Les usines d'alimentation entièrement automatisées restent une utopie, mais de nombreux éléments du processus de production de demain sont déjà utilisés aujourd'hui dans l'industrie de l'alimentation. Il s'agit de générer une solution intégrée. Pour affronter l'avenir, producteurs et transformateurs doivent être en mesure d'affronter la concurrence globale et d'utiliser la transformation numérique pour accéder à de nouveaux canaux de vente. Un aperçu des nouvelles tendances consommateur et des solutions logicielles pour y faire face.

TENDANCES CONSOMMATEUR

Outre les nombreuses réglementations, exigences de qualité et de sécurité alimentaire supplémentaires auxquelles elles doivent satisfaire, les entreprises alimentaires sont encore confrontées aujourd'hui à un consommateur qui se fait de plus en plus entendre et à un modèle de consommation qui change. C'est ainsi que l'étiquetage devient plus complexe, parce que le consommateur veut connaître l'origine d'un produit, découvrir sa valeur calorique, comparer la composition précise et les quantités de certains ingrédients, vérifier la présence d'allergènes, ...

La diversification de la société et l'exportation croissante induisent aussi une demande croissante de bio, halal, casher ou végétarien. Dans cet article, nous citons quelques tendances consommateur et indiquons comment les fournisseurs de logiciel tentent d'apporter une réponse aux entreprises alimentaires.

Agility

Un phénomène démographique émergent est le fait que la situation familiale lambda n'est plus celle d'il y a vingt ans. Nous voyons de plus en plus de familles monoparentales, de jeunes qui vivent seuls et de personnes plus âgées qui préfèrent habiter seules plus longtemps dans leur maison. D'autres critères sont valables pour les grandes familles recomposées. Les entreprises alimentaires 'souples' veulent réagir à ces nouvelles exigences commerciales, par exemple en fabriquant des conditionnements plus grands et plus petits.

Contrôle de qualité

La prise de conscience croissante de l'impact écologique sur notre planète met également l'industrie alimentaire au défi d'accroître la durée de conservation des produits et d'utiliser un matériau d'emballage plus mince et moins important. A l'heure actuelle, les produits frais sont plus souvent emballés sous gaz dans des films microperforés pour combattre la putréfaction le plus longtemps possible. Indirectement, ceci crée le besoin de davantage de capteurs qui mesurent et analysent les données de qualité.

Traçabilité

Une dernière tendance importante est la demande croissante de traçabilité. Dans l'industrie de la transformation de la viande, ceci joue un grand rôle, par exemple. En raison de certaines calamités du passé, la demande de contrôle est bien plus grande qu'avant. Le flux de marchandises doit être lié de façon cohérente au flux d'informations, afin de pouvoir tracer les marchandises du fournisseur au client et inversement. Un exemple typique est le système de cageots automatique. A partir de la production, les cageots sont pilotés et stockés de façon automatique. Lors d'un appel pour un client, l'opérateur demande le produit et les bons cageots sont envoyés automatiquement vers l'étiqueteuse par la programmation.

SOLUTIONS LOGICIELLES

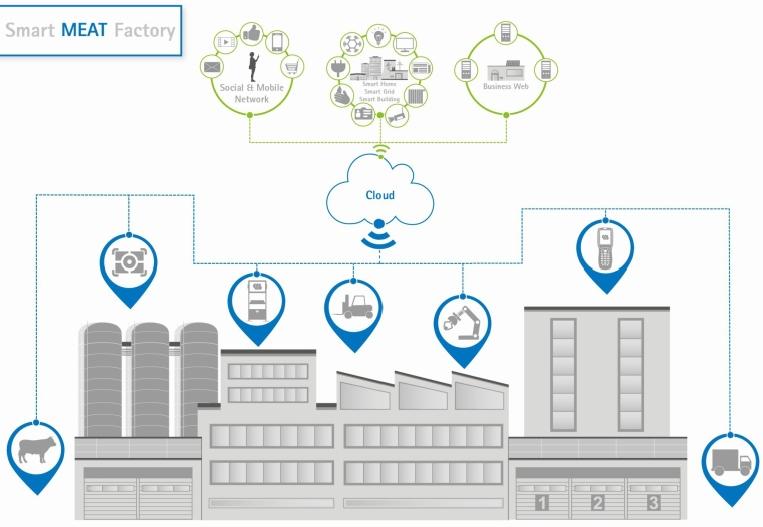

Cloud

Les systèmes basés sur le cloud sont peu à peu mis en avant comme une nouvelle façon de stocker les données. La méthode traditionnelle des serveurs et du stockage locaux est budgétisée à l'avance et lors d'une extension, des serveurs ou réseaux supplémentaires sont installés. Dans les systèmes cloud, le coût est unique, par contre. Sur le plan de la performance, de la capacité et de la sécurité, cette alternative peut être gérée plus facilement par le département IT lui-même.

Le cloud est le pilier de l'Industrie 4.0. Les solutions cloud permettent de connecter plusieurs emplacements ensemble dans le but d'obtenir une organisation optimale et un contrôle maximal sur la production. Si, par exemple, la demande de viande pour barbecue près d'un site de production précis est temporairement plus grande à cause de la chaleur que dans un autre établissement, le transformateur de viande peut adapter sa stratégie opérationnelle. L'enregistrement de tous les mouvements se fait de plus en plus souvent à l'aide de codes-barres et du RFID, en vue d'un pilotage rapide et sans erreur. Ainsi, la gestion de la production, la gestion des stocks et les services logistiques via différents sites sont gérés par le biais du cloud.

Flexibilité

Les transformateurs alimentaires doivent investir nettement plus qu'avant dans des machines et une infrastructure hors de prix: de coûteux systèmes d'étiquetage capables de supporter cette flexibilité, des machines d'emballage complexes autorisant une utilisation nettement plus flexible, ... La différence réside en grande partie dans le logiciel et la plus grande puissance de calcul exigée pour réaliser ceci.

Modularité

La 'personnalisation' est souvent évoquée avec l'Industrie 4.0. Dans la pratique, ceci se traduit par une large variation de traitements gérés par des processus.

Les exigences diffèrent selon le client, si bien qu'une entreprise contemporaine doit pouvoir effectuer des adaptations modulaires dans le processus de production. Les progiciels actuels autorisent de telles adaptations de façon intuitive.

Internet of Things

On assiste également à l'émergence de l'Internet of Things (IoT). Toutes sortes de capteurs mobiles génèrent des données qui peuvent être lues via l'internet. Ceci permet de collecter des informations intéressantes sur le processus de production et de planifier par exemple un entretien préventif, encore avant qu'un dysfonctionnement technique se produise.

Equipements mobiles

Via des applications mobiles, on peut suivre le flux de production et les KPI (Key Performance Indicators) spécifiés, ou même intervenir immédiatement si un client veut encore procéder à des modifications last minute. Quoique les smartphones aient aussi leurs limites pour l'utilisation sur le lieu de travail, certainement dans des environnements alimentaires.

DANS LA PRATIQUE

ERP

Afin de satisfaire à tous ces souhaits et exigences, les entreprises alimentaires doivent donc investir dans de puissants systèmes logiciels flexibles et largement utilisables, qui doivent tous communiquer l'un avec l'autre. C'est ainsi que les données administratives, gérées dans un ERP (Enterprise Resource Planning) - telles que clients, fournisseurs, matières premières, coûts, stock, données du personnel, recettes et autres - sont traduites vers la production pour pouvoir produire et emballer de façon efficace, bon marché, qualitative et mesurable. Il existe des progiciels 'basic ERP' (solution standard, pas d'adaptation possible dans le logiciel), 'factory ERP' permettant bel et bien plusieurs configurations avec éventuellement une connexion vers des tiers et enfin, 'entreprise ERP' qui sont surtout pratiques pour interconnecter les progiciels d'une entreprise possédant plusieurs sites.

MES

Un MES (Manufacturing Execution System) est mis en œuvre pour enregistrer les données sur le lieu de production. A partir du MES, toutes les machines sont pilotées, les mesures de qualité sont enregistrées et les instructions de travail sont transmises aux opérateurs. Tout ceci, sur la base de l'information ERP qui est traduite par le MES vers le shop floor. L'appareil logistique est mis en phase avec la production, de sorte que tout peut se dérouler sans papier et de façon automatisée. Ensuite, toutes les données pertinentes sont renvoyées vers l'ERP, afin de pouvoir adapter les tâches opérationnelles telles que les calculs de prix de revient, les adaptations du stock ou la modification dans les commandes des clients.

Communication ERP/MES

Le MES communique d'une part avec l'ERP et d'autre part avec de nombreux autres systèmes opérationnels: machines de production (mélangeurs, fours, découpeuses, cutters, buses d'injection, …), lignes d'emballage et appareils périphériques (balances de vérification, plieuses de boîte, détecteurs de métaux, imprimantes à étiquettes et applicateurs, appareils à souder, ...). L'accouplement peut se faire via des capteurs qui effectuent un ou plusieurs tests de qualité (sur la couleur, la forme, le pH, la température, l'humidité, la composition chimique, …), ou avec des systèmes de transport internes qui relient tous les appareils ensemble et encore bien plus. Sur la base de ces infos disponibles, le MES procédera à de nombreux calculs tels que l'OEE (Overall Equipment Effectiveness) et autres KPI, générera des rapports Down Time et restituera des tableaux opérationnels avec l'avancement, etc. 'en temps réel'. Une tendance marquante est que les entreprises veulent impliquer leurs opérateurs autant que possible dans leur impact positif sur la productivité.

Back-up MES en cas de perturbations

L'origine des perturbations peut se situer dans des pannes de n'importe quel appareil ou système connecté, dans des ordres rush ou annulés, un manque dans le stock, une palette qui se bloque quelque part, ou un produit dont la qualité diverge soudain fortement. Le MES doit pouvoir s'en accommoder, être en mesure de calculer des alternatives et pouvoir tout piloter selon le nouveau scénario corrigé. De plus, le MES doit tenir le département entretien au courant de ces pannes. Ainsi, les techniciens d'entretien peuvent être vite informés de la panne qui s'est produite, de la cause probable de cette panne et des pièces de rechange qu'ils doivent éventuellement prévoir. Tout s'inscrit ici dans le cadre d'un temps de disponibilité maximal. Soutien de la production par la visualisation des commandes, des paramètres et des réglages par un accouplement intégré à l’automatisation de processus