- 29 avril 2021

- En tekst Lenze

- | Source: Foodprocess

une machine qui produit 120 barquettes par minute

Le constructeur de machines Klebo Techniek atteint son objectif grâce à Lenze

D'ici 2025, les matériaux d'emballage devront être entièrement recyclables. Les développements dans ce domaine sont donc d'une grande importance. Dampack a eu l'idée de la 'BeeMagicTray' et Klebo Techniek a développé la machine pour produire ces barquettes en plastique. Le fournisseur de technologie Lenze a apporté une contribution importante à l'optimisation non seulement de la production, mais aussi du taux de rendement global, de la flexibilité et de la sécurité de la machine.

une collaboration à la sauce hollandaise

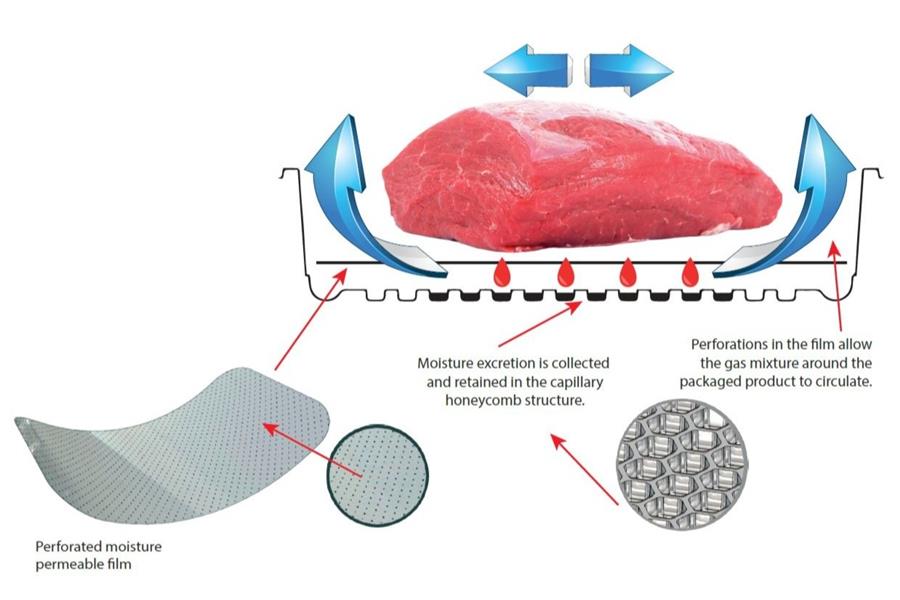

Le fournisseur d'emballages Dampack de Werkendam, aux Pays-Bas, a mis au point et breveté une barquette en plastique destinée à être utilisée dans les rayons des supermarchés. Le fond de la barquette présente une structure spéciale en nid d'abeille, ce qui permet de réduire la perte d'humidité et d'améliorer la durée de conservation des aliments. En outre, le plateau est constitué d'un seul matériau, prêt pour 2025.

Le fournisseur d'emballages Dampack de Werkendam, aux Pays-Bas, a mis au point et breveté une barquette en plastique destinée à être utilisée dans les rayons des supermarchés. Le fond de la barquette présente une structure spéciale en nid d'abeille, ce qui permet de réduire la perte d'humidité et d'améliorer la durée de conservation des aliments. En outre, le plateau est constitué d'un seul matériau, prêt pour 2025.

Les machines qui produisent ces barquettes sont construites par Klebo Techniek de Holten, un constructeur de machines qui possède une solide expérience dans les procédés de soudage thermique et par ultrasons. Après avoir cherché dans le monde entier, Dampack a finalement trouvé la puissance d'innovation et la solution nécessaires dans son propre pays. Lenze est venue compléter cette collaboration entre entreprises néerlandaises.

Rendement supérieur

Le rendement de la première version de la machine était d'environ 80 à 90 pièces par minute. L'objectif ? 120 barquettes par minute. De préférence avec un système qui peut être pris en charge dans le monde entier, mais où Klebo ne serait pas dépendant d'un intégrateur de système. Donc : éliminer les risques pour le client, un maximum de standardisation et une utilisation des données pour le taux de rendement global et la maintenance prédictive.

Johan Klein Leetink, propriétaire de Klebo Technics, et Rob Spekreijse, directeur de Klebo Sales, reviennent sur cette collaboration fructueuse avec Lenze. Klein Leetink : "Nous voulions de toute façon rester propriétaire de la solution. Notre programmeur a indiqué que la meilleure façon de contrôler la machine serait au niveau des blocs. Cela nous donne une plus grande liberté de conception et nous permet de livrer facilement des produits adaptés aux besoins du client. Nous rencontrons beaucoup de souhaits différents de la part de nos clients et nous voulions être en mesure de répondre rapidement. C'est évidemment plus intéressant de pouvoir poser toutes vos questions à un même interlocuteur. Lorsque nous sommes entrés en contact avec Lenze après avoir rencontré d'autres fournisseurs de technologie, il est rapidement apparu que nous travaillions avec la même philosophie."

standard mais modulable

M. Spekreijse a constaté que l'approche de la modularisation était également courante chez Lenze. "Dans tous les domaines, nous avons constaté des similitudes. Non seulement en termes d'approche modulaire des contrôleurs, mais vous voyez que Lenze est une entreprise familiale et que cette atmosphère correspond également à notre entreprise. Vous sentez vraiment qu'ils s'engagent à vos côtés pour vous porter plus loin, vous et votre projet. Nous avons été impressionnés par leur approche, tant sur le plan de la communication que sur le plan technique."

La conception modulaire de la technologie d'entraînement et du contrôle du processus permet de contrôler la machine à un niveau ultra précis

L'ensemble du concept de la machine a été passé au crible afin d'atteindre l'objectif prédéterminé. "Toutes les parties du processus ont été examinées à la loupe, de l'entrée du matériau à la sortie du produit fini", explique Klein Leetink. "Grâce au logiciel de dimensionnement de Lenze, nous sommes arrivés à la conclusion que certains mouvements pouvaient être mieux réalisés de manière différente. Chaque aspect de la ligne a été complètement recalculé."

Contrôle ultra précis

La structure modulaire de la technologie d'entraînement et du contrôle du processus permet de contrôler la machine à un niveau ultra précis. En soi, c'est un aspect essentiel, mais M. Spekreijse explique que la valeur réelle va au-delà de ça. "Nous disposerons bientôt d'un grand nombre d'informations détaillées pour le service, sans avoir besoin des informations sur les produits ou des recettes. Cela nous permettra de très bien contrôler l'état des différents composants."

Dans le processus lui-même, également, la structure modulaire et la division des étapes du processus ont fait une grande différence. "Le positionnement du film de scellage n'était toujours pas bien maîtrisé. La servotechnologie de Lenze a vraiment fait la différence. En utilisant plusieurs servomoteurs, nous avons pu non seulement positionner ce film très précisément, mais aussi augmenter considérablement la vitesse de ce positionnement. Une idée à nous, mise en pratique grâce à Lenze."

Une étape à la fois

Les différentes étapes de la machine comprennent le désempilage des barquettes, leur introduction dans la machine à coller, l'insertion du film, la soudure et le contrôle de l'empilage. Ensuite, des opérations telles que le pick & place, le déroulement du film, le contrôle de la température de la soudure, l'entraînement du convoyeur et la synchronisation de tous les mouvements entrent en jeu.

Des processus distincts

Spekreijse : "Nous avons configuré les différentes opérations sous forme de blocs fonctionnels distincts, basés sur des logiciels, ce qui rend la disposition de la machine très flexible. Mais la combinaison de tout cela doit être calculée très précisément afin d'obtenir une coordination optimale des contrôles de position. Tous les processus sont parfaitement alignés sur ce que nous voulons et la coopération est excellente. Les deux prochains projets sont déjà en cours."

"Pour nous, la valeur ajoutée de cette collaboration réside dans différents aspects", poursuit le directeur. "Lenze a un bon service après-vente, une production sur tous les continents, il y a beaucoup de normalisation, ils ont un contrôleur facile à programmer et il y a beaucoup de données à lire. Cela nous permet d'augmenter encore le taux de rendement global, notamment grâce à la maintenance conditionnelle et aux données provenant des différentes zones fonctionnelles de la machine. Nous pouvons immédiatement voir à quels endroits les écarts se produisent et, en combinaison avec les informations sur les systèmes d'entraînement, nous avons un excellent suivi de tout. De cette façon, nous pouvons aussi voir où il y a encore de la place pour des améliorations, par exemple pour passer d'un produit à un autre."

"En réfléchissant à des solutions partielles, vous pouvez arriver à une solution globale"

"Avec les informations d'approvisionnement, les données de qualité, les rejets, les mesures et les données du flux de processus, mais aussi les modules d'E/S et les capteurs, vous disposez d'une quantité incroyable d'informations et vous pouvez analyser chaque aspect dans les moindres détails. Grâce à l'accès à distance, la visualisation et la connexion avec le cloud, vous pouvez connaître le cycle de vie de la machine et son influence sur le taux de rendement global. Il est bon de rester aussi ouvert que possible dans votre analyse, car cela vous permet également d'avoir un aperçu direct des facteurs encore inconnus. Et nous avons également divisé ces informations en blocs", explique M. Spekreijse.

Klein Leetink estime qu'en fin de compte, tout dépend des personnes qui travaillent ensemble sur un projet. "Il faut se comprendre, savoir ce que le client veut dire et oser demander toutes les informations, supplémentaires ou manquantes. Lenze a formé ses collaborateurs pour qu'ils puissent également fournir une assistance à distance. De cette façon, nous ne risquons rien. Et plus on automatise le processus, plus l'installation est sûre et sécurisée."