- 14 juin 2019

- En Babette Soetaert

- | 5 min. temps de lecture

- | Source: Motion Control

PHILOSOPHIE IN FLOW:

CREATION DE PROCESSUS ET EFFICACITE ACCRUE

LIGNES DE PRODUCTION ULTRAMODERNES ET APPLICATIONS IT NOVATRICES FORMENT LA BASE

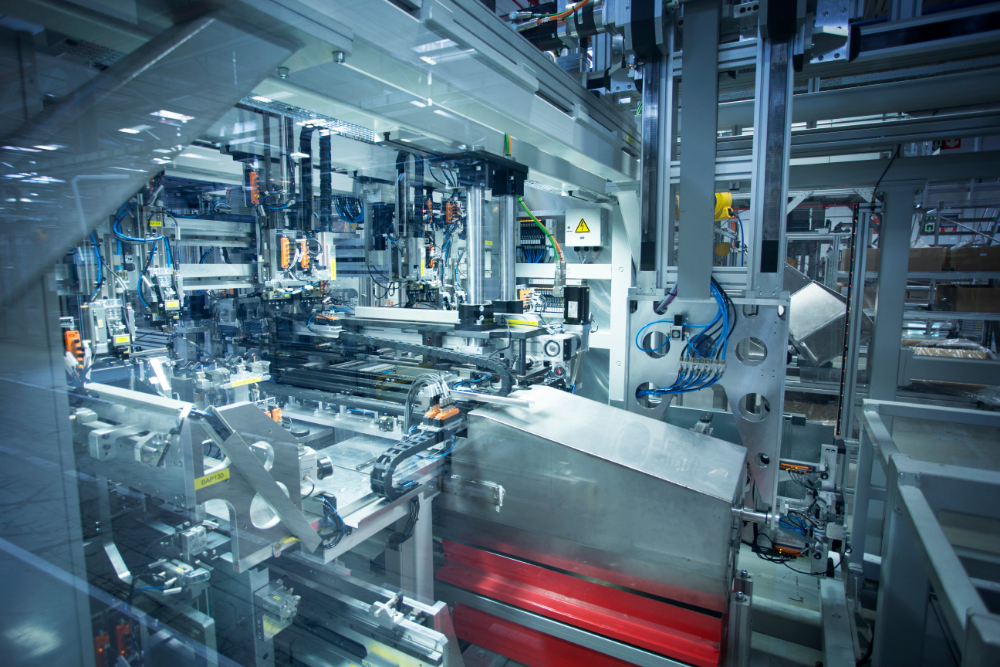

Une visibilité parfaite. Tel est le défi que la Robert Bosch Produktie N.V. de Tirlemont s'efforce de relever au quotidien lors de la production d'essuie-glaces et de bras d'essuie-glace pour l'équipement d'origine comme le remplacement. Un objectif soutenu ces cinq dernières années grâce à un énorme investissement d'env. 24 millions d'euros dans la transformation en une usine moderne, et récompensé début 2019 par un Factory of the Future Award. La stratégie de changement du leader du développement de caoutchouc et d'essuie-glaces repose sur la volonté de renforcer sa compétitivité et a notamment donné lieu à une production in flow inline optimale avec un gaspillage minimal.

TRANSFORMATION STRATEGIQUE

D'un essuie-glace conventionnel à système d'étrier à un monobeam avec profilé en caoutchouc se trouvant à l'intérieur. Ces 45 dernières années, l'essuie-glace a connu - et c'est un euphémisme - une vraie transformation. Une transformation qui entame avec l'arrivée du jetwiper un nouveau chapitre et génère notamment au sein de Robert Bosch Produktie N.V. de Tirlemont un développement sur le fil du rasoir.

Wim Elsen, vice-président: “Bosch Tirlemont a une méthode éprouvée pour lancer via un entonnoir de l'innovation et des processus phase gate de nouvelles technologies. Nous nous appuyons ici sur des simulations ultramodernes avec des modèles de conception propre et utilisons l'impression en 3D pour réaliser rapidement des prototypes.

Nous travaillons principalement avec des équipes multidisciplinaires développant simultanément des processus et des produits, et dans le cas de nouveaux concepts d'innovation, nous veillons aussi toujours à avoir un concept pour une ligne fortement automatisée comme pour une ligne manuelle afin de permettre ainsi la production dans différentes régions."

P.ex. la fabrication du bras d’essuie-glace

Factory of the future

Bosch Tirlemont a pu, notamment grâce à son processus de développement unique, appliquer des transformations stratégiques ayant donné lieu à quelques beaux résultats comme le développement de nouvelles lignes de production et d'applications IT novatrices. L'attribution d'un Factory of the Future Award a donc été une confirmation et a surtout eu un effet dans l'end-to-end customer focused engineering, les advanced manufacturing technologies et le déploiement d'une digital factory.

STRATEGIE DE PRODUCTION

A Tirlemont, de nombreux processus de production et étapes sont réalisés en interne. On part ainsi à chaque fois de matières premières de caoutchouc et les compounds et profilés d'extrusion sont assemblés sur place. Les ressorts à lames en tôle d'acier et les parties estampées pour le bras d'essuie-glace sont aussi fabriqués en interne. Pour un certain nombre de processus, la division de production belge est aussi un 'Centre of Competence'. De nouveaux processus sont développés sur place, puis sont étendus à d'autres filiales au sein du Bosch Group. Pour des raisons de compétitivité, la stratégie de production repose fortement sur l'ingénierie simultanée, impliquant le développement simultané de processus et de produits.

Production In flow Inline

Grâce à l'étroite collaboration entre le développement et la production, Robert Bosch Produktie N.V. de Tirlemont peut développer des produits, des technologies comme des processus. L'automatisation, la digitalisation et la philosophie in flow inline occupent une place centrale dans la transformation en une entreprise à la pointe de la technologie. Pour la production de caoutchouc, le propre développement d'un revêtement et d'un processus d'application correspondant a permis son application en ligne. L'expertise en matière de caoutchouc est encore renforcée avec des investissements dans de nouvelles technologies (nouveaux revêtement et technologies d'extrusion) et ce, en vue d'une précision de profilé accrue, d'autres matériaux, d'une réduction d'énergie et d'un impact environnemental moindre. Pour l'assemblage, une grande diversité de produits peut en outre, grâce aux dernières technologies et lignes de production, être gardée. De plus, tout le système de production a été équipé de capteurs et de captation de données afin de détecter les anomalies à temps et de garantir que les bonnes pièces soient assemblées.

Industry 4.0

Outre la collaboration entre le développement et la production, les machines connectées offrent aussi un potentiel énorme dans la Factory of the Future de Tirlemont. En surveillant les données sur les lignes automatiques en temps réel, des analyses orientées peuvent, en effet, initier une amélioration. Grâce à un manufacturing execution system (MES) fort, les données des machines à Tirlemont sont transparentes et le suivi est un jeu d'enfant. Mario Dusart, Manager Bosch Production System & Continuous Improvement: “Le couplage du MES à nos machines offre une multitude de possibilités. Alors qu'avant, un arrêt sur une ligne de production devait encore être enregistré manuellement, nous obtenons aujourd'hui les données nécessaires directement en live. Vous savez, en outre, directement quel capteur pose problème et où dans la machine une intervention éventuelle s'impose. Les données de ce type nous permettent d'initier et de définir des activités d'amélioration de manière plus ciblée et permettent aussi à terme une maintenance prédictive. La surveillance de la production se fait aussi entièrement via des tableaux de bord. Un outil plus que pratique soutenant les collaborateurs dans leurs tâches quotidiennes."

Smart production

En convertissant des systèmes de production existants en systèmes flexibles, à autoapprentissage et adaptatifs, Bosch Tirlemont mise sur la demande changeant fortement du marché. Avec la technologie et les données disponibles, des processus et algorithmes sont commandés et on parvient à livrer à chaque fois un produit très spécifique et sur mesure.

Mario Dusart: “Une bonne partie de la complexité réside déjà dans la première étape de notre processus de production. Des systèmes flexibles et intelligents sont donc nécessaires pour pouvoir garantir un flux de matériau rapide. Lors du cintrage des ressorts à lames, des algorithmes sont ainsi utilisés chargeant automatiquement les réglages de base pour le réglage suivant. Le 'bin picking' a aussi été adapté en vue d'optimiser le processus. Vu que les essuie-glaces se déclinent en une palette de longueurs, les spoilers sont aujourd'hui achetés en vrac. Nos machines savent à l'aide de 'caméras intelligentes' exactement quel spoiler se trouve dans la bonne position de sélection, et peuvent ensuite sans interruption amener l'élément rapidement et efficacement dans le processus de production." L'application du revêtement sur le caoutchouc n'échappe pas non plus à une approche 'intelligente'. En mesurant en des points fixes du processus de production combien de revêtement il y a sur le caoutchouc, le processus peut, en effet, être adapté à temps si cela est nécessaire.

EXTENSION A DE NOUVEAUX MARCHES

Grâce aux investissements et développements récents, Bosch Tirlemont peut aussi développer de nouveaux produits et proposer de nouveaux services. La solide connaissance des matériaux, l'expertise dans le domaine du compounding, de l'extrusion, du laquage et de l'estampage, la connaissance de l'automatisation et l'expertise en R&D y contribuent. Bosch Tirlemont a ainsi développé récemment un nettoyeur de vitres à accu. Le caoutchouc pour les raclettes de ce nettoyeur de vitres utilise ici la même technologie que celle utilisée pour la production d'essuie-glaces de voiture. Bosch Tirlemont est aussi ouvert à la collaboration avec des tiers et se concentre ici sur la plus-value pour le client pouvant être créée avec les compétences disponibles.

S'ARRETER, C'EST RECULER

Visant une amélioration constante de la chaîne de valeur, Bosch Tirlemont accorde, enfin, beaucoup d'attention au policy deployment et à la formation. Des business cases sont définis trois fois par an et l'équipe entière examine quelles doivent être les étapes suivantes dans l'amélioration du processus, comment les KPI opérationnels peuvent être améliorés et à quoi le flux de valeur doit ressembler exactement. Pour que cette 'roue d'amélioration' spécifique continue à tourner, des moments fixes sont, par ailleurs, prévus chaque semaine pour le travail de projet et pour la confirmation de processus.