- 01 août 2019

- En Sammy Soetaert

- | 7 min. temps de lecture

- | Source: Motion Control

NIKO ELUE FACTORY OF THE FUTURE GRACE A SA LIGNE DE PRODUCTION

PRODUCTION SUR SON SITE ETABLI DEPUIS TOUJOURS A SINT-NIKLAAS

Rares sont les habitations sans le moindre interrupteur ou prise Niko de Sint-Niklaas. Forte d'un siècle d'expérience, cette entreprise innovante en est déjà à sa troisième génération. Une longue histoire, mais qui n'empêche pas l'entreprise de regarder résolument vers l'avenir. Et quoi de mieux pour le prouver que de recevoir le titre de Factory of the Future, justement l'année de son centenaire? Nous avons pris contact avec l'entreprise afin de savoir comment elle en est arrivée là.

TOUT COMMENCE A SINT-NIKLAAS

Niko est solidement ancrée à Saint-Nicolas - d'où le nom de l'entreprise - et est bien décidée à y rester. L'entreprise a été fondée il y a 100 ans dans le centre, en tant que fabricant d'interrupteurs et de prises de courant en porcelaine. Ce matériau est resté très populaire les premières années, mais Niko a acheté sa première presse à bakélite dès 1928. Cela remonte à loin, mais c'est typique de l'esprit d'innovation qui a caractérisé cette entreprise au fil des ans. Niko s'est rapidement imposée comme leader du marché en Belgique et, sous l'impulsion de la deuxième génération, des techniques de production modernes ont été introduites dans les années 1950. C'est à leur initiative que l'interrupteur de luxe Inter 70 rencontre un succès international, et que l'entreprise développe un graduateur d'intensité qui signe les premiers pas vers l'électronique. En 1993, la troisième génération avec Jo De Backer prend la tête. Une période passionnante, avec l'essor d'internet, de la téléphonie mobile et des évolutions numériques. L'entreprise saisit de nouvelles opportunités, notamment avec le lancement de Nikobus en 1997 - suivi de Niko Home Control en 2011 - qui représente un cap décisif. Aujourd'hui, 700 collaborateurs internationaux génèrent un chiffre d'affaires de 175 millions d'euros.

“le design et l'innovation font tout"

Dirk Van Haeverbeek, vice-président de l'exploitation, nous en dit plus sur le fil conducteur de l'histoire de l'entreprise: "Plusieurs choses définissent notre ADN. Le design, p.ex., nos designs ont déjà remporté plusieurs récompenses. L'innovation est aussi omniprésente chez Niko. Nous essayons toujours de garder une longueur d'avance, car sur notre marché, malgré notre position en Belgique, nous sommes un acteur relativement petit dans le monde. Et poursuivre l'innovation, malgré une capacité de R&D limitée, est un défi de taille que nous sommes en train de relever non sans succès. Quelle meilleure façon de souligner cette stratégie qu'avec ce Factory of the Future Award? Nous fonctionnons selon une intégration verticale: nous faisons presque tout nous-mêmes, des granulés de plastique aux prises ou interrupteurs. Nous avons beaucoup investi dans nos machines et dans le renforcement de nos connaissances par nos employés. Maintenir notre compétitivité est un défi de taille, car le marché évolue sans cesse. La production 'lot size 1' devient de plus en plus une réalité: plus de couleurs, de formes, d'articles personnalisés comme les chaînes hôtelières qui veulent leur propre logo sur les interrupteurs. Les séries sont de plus en plus petites, mais jamais au détriment de l'efficacité. Automatisation flexible, big data, numérisation ... Nous y travaillons tous d'arrache-pied. La 'guerre des talents' nous préoccupe aussi. Trouver et garder les bonnes personnes est un combat quotidien."

DES DEFIS UNIVERSELS

Les défis formulés par Van Haeverbeek semblent identiques à ceux de nombreuses entreprises. Toute entreprise manufacturière y est confrontée: "Dans le concept de Made Different, avec ses sept transformations, nous nous sommes vraiment reconnus. C'est l'une des raisons pour lesquelles nous nous sommes lancés là-dedans. Production de classe mondiale, ingénierie de bout en bout, usine en réseau, usine numérique, production écologique, production intelligente et production centrée sur l'homme: c'est tout ce que nous appliquons dans une mesure plus ou moins grande."

End-to-end engineering

Daniel Hofman, responsable des nouvelles technologies et de l'industrialisation chez Niko, explique comment Niko a abordé les transformations autour de l'ingénierie de bout en bout et de la production de classe mondiale: "Le concept de end-to-end engineering semble vraiment être fait sur mesure, car comme mentionné ci-dessus, nous en faisons autant que possible. Nous réalisons nous-mêmes nos projets: nous programmons l'électronique, dessinons les pièces, fabriquons les machines et produisons les outils pour pouvoir les fabriquer. A l'aide de simulations de flux, nous vérifions au préalable si la pièce répond aux attentes. Si ce n'est pas le cas, nos spécialistes peuvent procéder à des ajustements sur les circuits de refroidissement, la structure ou la composition mécanique. L'avantage est que nous pouvons superposer plusieurs de ces simulations de flux pour voir si elles peuvent être construites ensemble. Dans une machine de mesure 3D, nous pouvons comparer les pièces finales avec le dessin DAO. Grâce à un programme de simulation, nous pouvons voir si de nouvelles machines s'intègrent dans notre système de production et nous pouvons l'utiliser pour former le personnel. Nous pouvons voir en détail comment fonctionnent les pistons et les tiges, quels sont les mouvements exacts ... Nous voulons que nos opérateurs puissent travailler en toute indépendance avec leurs machines, afin qu'ils puissent remplacer eux-mêmes les capteurs et autres. Enfin, je voudrais également mentionner notre laboratoire d'essais, qui nous permet d'effectuer des essais conformes au CEBEC pour certifier nos produits."

Daniel Hofman, responsable des nouvelles technologies et de l'industrialisation chez Niko, explique comment Niko a abordé les transformations autour de l'ingénierie de bout en bout et de la production de classe mondiale: "Le concept de end-to-end engineering semble vraiment être fait sur mesure, car comme mentionné ci-dessus, nous en faisons autant que possible. Nous réalisons nous-mêmes nos projets: nous programmons l'électronique, dessinons les pièces, fabriquons les machines et produisons les outils pour pouvoir les fabriquer. A l'aide de simulations de flux, nous vérifions au préalable si la pièce répond aux attentes. Si ce n'est pas le cas, nos spécialistes peuvent procéder à des ajustements sur les circuits de refroidissement, la structure ou la composition mécanique. L'avantage est que nous pouvons superposer plusieurs de ces simulations de flux pour voir si elles peuvent être construites ensemble. Dans une machine de mesure 3D, nous pouvons comparer les pièces finales avec le dessin DAO. Grâce à un programme de simulation, nous pouvons voir si de nouvelles machines s'intègrent dans notre système de production et nous pouvons l'utiliser pour former le personnel. Nous pouvons voir en détail comment fonctionnent les pistons et les tiges, quels sont les mouvements exacts ... Nous voulons que nos opérateurs puissent travailler en toute indépendance avec leurs machines, afin qu'ils puissent remplacer eux-mêmes les capteurs et autres. Enfin, je voudrais également mentionner notre laboratoire d'essais, qui nous permet d'effectuer des essais conformes au CEBEC pour certifier nos produits."

World class production

Niko a fait de grands efforts dans le domaine de la production de classe mondiale. Daniel Hofman: "Nous essayons d'utiliser le plus possible les nouvelles technologies. Les pièces métalliques imprimées en 3D sont déjà bien établies dans nos moules plastiques. P.ex., nous pouvons fournir les canaux de refroidissement, ce qui est important pour garantir la stabilité dimensionnelle lorsque la pièce sort du moule. Ce n'est pas possible avec les techniques d'usinage traditionnelles."

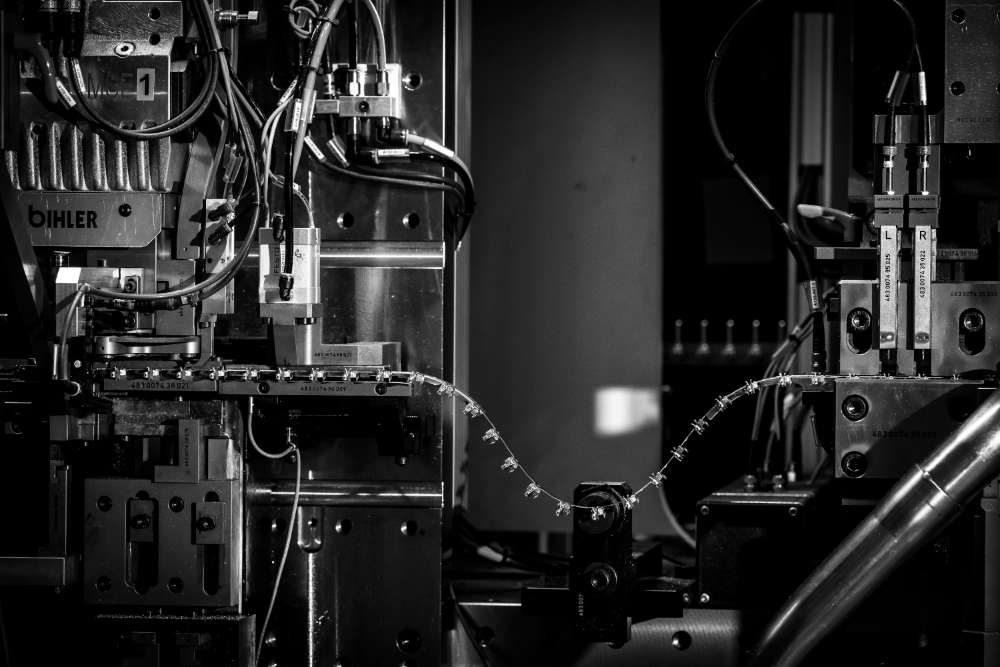

Machines Bihler optimisent la production

"Ces dernières années, nous avons investi dans de nouvelles machines Bihler qui fabriquent et assemblent les pièces métalliques. Avant, ce travail était partagé entre le département des métaux et le département des machines automatiques. Après cette fusion, ces départements sont en train de grandir ensemble. La machine est conçue de telle sorte qu'elle peut être convertie rapidement d'une variante à l'autre et que cela peut être fait sans l'intervention de tiers externes. Elle a la capacité intelligente de prévenir les erreurs. Si un opérateur alimente par erreur du laiton au lieu d'un matériau étamé, un message d'erreur s'affiche. Les dimensions critiques sont surveillées par des systèmes de caméras. Les plinthes qui ne satisfont pas aux exigences ne cessent de s'éteindre. Dans la phase suivante, nous ajouterons l'intelligence artificielle. Les erreurs de programmation sont impossibles, mais les erreurs non programmées peuvent se produire. En rendant le système plus intelligent, nous voulons qu'il détecte lui-même une telle erreur. Un autre projet futur porte sur le contrôle de la force utilisée. L'embout est fixé à l'aide d'une force fixe. En cas de pollution, la force peut ne pas être suffisante ou tout simplement trop forte. Cette force doit être surveillée. Nous voulons pouvoir exploiter les données de la machine afin d'anticiper tout problème éventuel."

"Ces dernières années, nous avons investi dans de nouvelles machines Bihler qui fabriquent et assemblent les pièces métalliques. Avant, ce travail était partagé entre le département des métaux et le département des machines automatiques. Après cette fusion, ces départements sont en train de grandir ensemble. La machine est conçue de telle sorte qu'elle peut être convertie rapidement d'une variante à l'autre et que cela peut être fait sans l'intervention de tiers externes. Elle a la capacité intelligente de prévenir les erreurs. Si un opérateur alimente par erreur du laiton au lieu d'un matériau étamé, un message d'erreur s'affiche. Les dimensions critiques sont surveillées par des systèmes de caméras. Les plinthes qui ne satisfont pas aux exigences ne cessent de s'éteindre. Dans la phase suivante, nous ajouterons l'intelligence artificielle. Les erreurs de programmation sont impossibles, mais les erreurs non programmées peuvent se produire. En rendant le système plus intelligent, nous voulons qu'il détecte lui-même une telle erreur. Un autre projet futur porte sur le contrôle de la force utilisée. L'embout est fixé à l'aide d'une force fixe. En cas de pollution, la force peut ne pas être suffisante ou tout simplement trop forte. Cette force doit être surveillée. Nous voulons pouvoir exploiter les données de la machine afin d'anticiper tout problème éventuel."

Gestion automatique des problèmes

"Une particularité de la machine est qu'elle réagit automatiquement. Il y a deux courroies de sortie. Dans la version standard, le produit est acheminé vers une autre machine où la prise est munie d'un pont, d'une griffe ou d'un accessoire similaire. Si un problème survient, il est automatiquement détectée et la décharge est déviée vers le deuxième convoyeur qui évacue les pièces du reste. Une fois le problème résolu, la machine repasse elle-même dans sa configuration initiale."

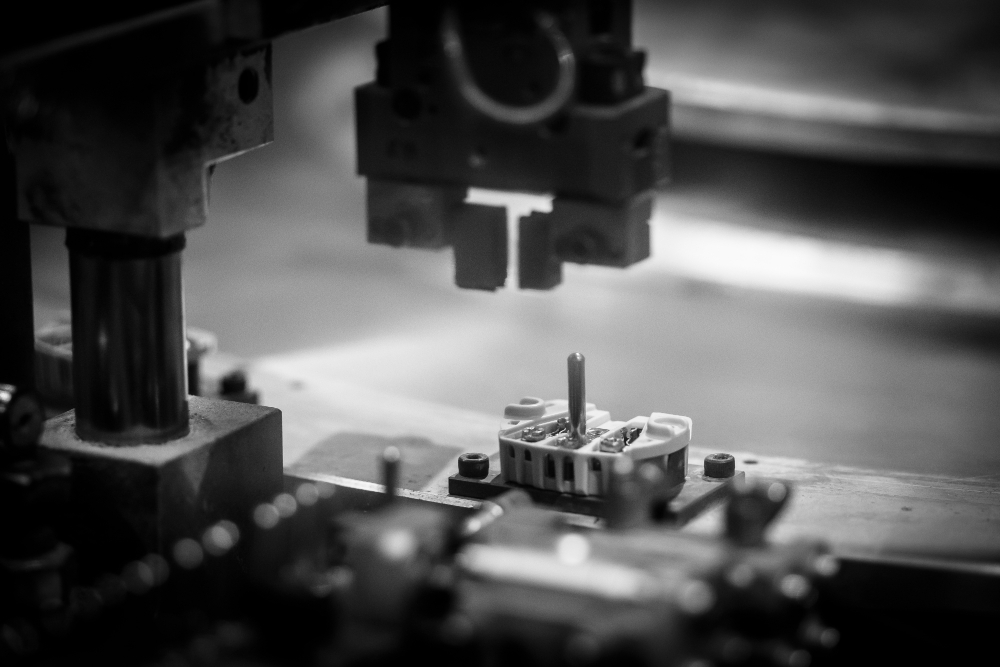

De plus petites séries grâce à une ligne de montage flexible

Le marché évolue vers des séries plus petites. Quelle est la limite chez Niko? Daniel Hofman: "Nous travaillons manuellement pour les séries d'environ 50.000 pièces, à partir de 100.000 pièces il devient intéressant d'automatiser. Nous constatons que le marché demande des séries plus petites, si bien que beaucoup prennent le risque de simplement tout automatiser. C'est pourquoi nous sommes en train de mettre en place une ligne d'assemblage flexible, une combinaison d'opérations robotisées et manuelles, sur laquelle plusieurs produits peuvent fonctionner. Si le produit connaît un succès retentissant, nous pouvons passer à la ligne automatisée. L'alimentation dans la Flexlijn se fait par des alimentateurs vibrants, de sorte que chaque produit peut être acheminé sans aucun ajustement. C'était le cas avec les alimentations à tambour. Le système nous permet de continuer à produire ces produits ici." Et Van Haeverbeek ajoute: "On peut parler ici d'automatisation douce. L'investissement est limité par rapport à la ligne des machines Bihler 6000. La force de ce Flexcel réside dans le fait que l'automatisation reste limitée, permettant de passer d'un système à l'autre de manière flexible. Vous pouvez faire un produit différent du jour au lendemain."

Le marché évolue vers des séries plus petites. Quelle est la limite chez Niko? Daniel Hofman: "Nous travaillons manuellement pour les séries d'environ 50.000 pièces, à partir de 100.000 pièces il devient intéressant d'automatiser. Nous constatons que le marché demande des séries plus petites, si bien que beaucoup prennent le risque de simplement tout automatiser. C'est pourquoi nous sommes en train de mettre en place une ligne d'assemblage flexible, une combinaison d'opérations robotisées et manuelles, sur laquelle plusieurs produits peuvent fonctionner. Si le produit connaît un succès retentissant, nous pouvons passer à la ligne automatisée. L'alimentation dans la Flexlijn se fait par des alimentateurs vibrants, de sorte que chaque produit peut être acheminé sans aucun ajustement. C'était le cas avec les alimentations à tambour. Le système nous permet de continuer à produire ces produits ici." Et Van Haeverbeek ajoute: "On peut parler ici d'automatisation douce. L'investissement est limité par rapport à la ligne des machines Bihler 6000. La force de ce Flexcel réside dans le fait que l'automatisation reste limitée, permettant de passer d'un système à l'autre de manière flexible. Vous pouvez faire un produit différent du jour au lendemain."

Human centered production

"L'implication des employés a été cruciale dans notre cheminement vers l'usine du futur", explique Els Versluys, partenaire RH chez Niko: "En 2016, nous avons effectué une mesure de référence de nos travaux d'assemblage. Cela a montré que leurs tâches se situaient plutôt dans le quadrant passif. Les employés sont arrivés, ont été informés par leurs supérieurs de ce qui devait être fait ce jour-là et ont reçu les instructions pour s'acquitter de cette tâche. Nous voulions rendre ces emplois plus actifs, en donnant plus de pouvoirs aux gens. Ils peuvent s'occuper eux-mêmes de la préparation, déterminer en équipe comment ils atteignent certains objectifs, décider par eux-mêmes comment ils effectuent leur job, quand ils prennent congé. Cela a nécessité un ajustement, d'autant plus que l'ancienneté moyenne dans les équipes de montage est relativement élevée. Nous avons donné à chacun la possibilité de le faire à son propre rythme. Mais les managers aussi ont dû changer d'attitude et réagir beaucoup plus pour inspirer les gens et leur donner confiance. Mais cela ne se fait pas comme ça, vous devez créer un cadre. Il appartient à l'entreprise de définir des objectifs communs et de fixer les limites à l'intérieur desquelles le travail peut être effectué. On leur attribue certains IRC, comme le niveau de service, le délai d'exécution, le nombre de pièces par heure, un nombre réduit des plaintes des clients ... Il incombe à l'équipe de s'assurer que ces objectifs sont atteints. Une fois ce cadre en place, vous pouvez obtenir d'excellents résultats. Un bon exemple est la ligne mentionnée avec la machine Bihler. Il s'agit d'une machine techniquement très exigeante, mais nous avons délibérément choisi de recruter les opérateurs en interne parmi le personnel de montage. Plusieurs des opérateurs que nous avons sélectionnés n'avaient pas de formation technique. Grâce à un vaste programme de formation comprenant des cours de mécanique, de contrôle de machine, d'outillage et d'anglais, nous avons réussi à leur faire réaliser l'opération et la conversion de la machine de manière autonome. Les gens peuvent souvent faire plus, s'ils sont guidés dans la bonne direction."