- 20 mai 2019

- En Dieter Devriendt

- | 5 min. temps de lecture

- | Source: Motion Control

L'ORGANISATION DU TRAVAIL REVUE

DOIT FAIRE DE MIRION OLEN LE SITE DE REFERENCE

LA FACTORY OF THE FUTURE FABRIQUE DES DETECTEURS DE RAYONNEMENT SUR MESURE

NASA, ESA, CERN, Agence Internationale de l'Energie Atomique … De grands noms figurant dans le carnet de commandes de Mirion Technologies. A ces références, le producteur de détecteurs de rayonnement d'Olen a ajouté en 2019 un Factory of the Future Award. La firme avec une production de haute technologie mais encore en grande partie manuelle a, en effet, réalisé à l'aide de value stream mapping (VSM) et d'une organisation du travail innovante une belle croissance sans embauches supplémentaires. Motion Control a suivi l'arrêt du Factory of the Future Roadshow chez Mirion Technologies et s'est entretenu avec la CEO, Marijke Keters.

SPECTROSCOPIE SUR MESURE

Celui ayant comme clients des centrales nucléaires, des agences spatiales et des instituts scientifiques fabrique rarement des produits 'off the shelf'. Cela vaut aussi pour Mirion Technologies d'Olen. Leurs détecteurs de rayonnement - détectant non seulement les rayonnements mais identifiant aussi leur type et leur intensité - sont presque toujours fabriqués sur mesure selon les souhaits et spécifications du client. L'entreprise collabore ainsi au Marslander Curiosity de la NASA et les inspecteurs de l'Agence Internationale de l'Energie Atomique IAEA disposent de matériel de détection Mirion. A Fukushima aussi, les détecteurs de la firme sont utilisés pour y contrôler la nourriture et l'environnement après la catastrophe de la centrale nucléaire en 2011. Tant les détecteurs à base de germanium que ceux à base de silicium sont fabriqués à Olen.

Germanium versus silicium

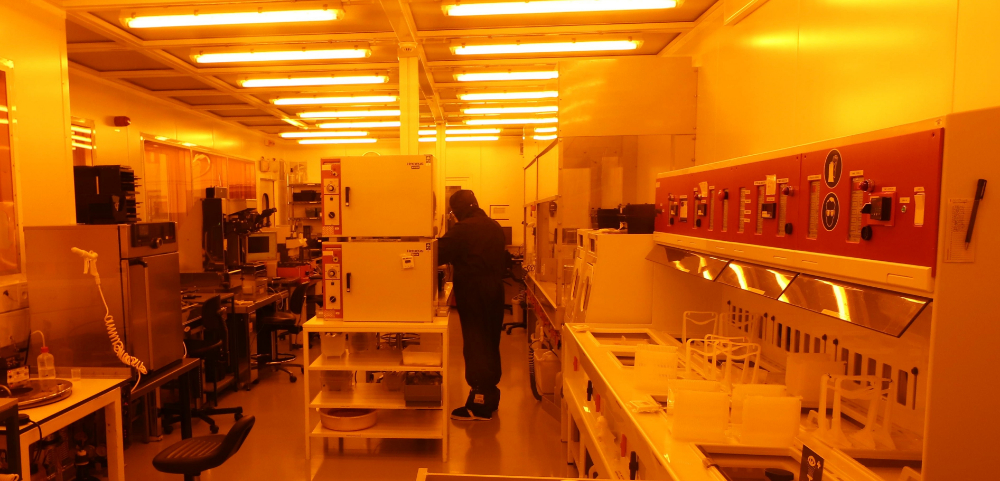

Les détecteurs semi-conducteurs existent en un certain nombre de configurations. Le principe de fonctionnement: mesurer le rayonnement ionisant à l'aide du nombre d'électrons libérés dans la matière de détection avec une précision maximale. Mirion utilise comme matière de détection du germanium ou du silicium. Le premier est utilisé dans les appareils pour la spectroscopie gamma. Du germanium très pur est dopé (doté d'impuretés pour modifier les propriétés du matériau) et ensuite doté d'une jonction et d'un contact (électrodes). Les rayonnements ionisants passant par la matière y provoquent de petits courants, qui sont mesurés. La mesure du courant détermine l'énergie du rayonnement. Pour appliquer la spectroscopie au germanium, le détecteur doit être refroidi avec de l'azote liquide (environ -200 °C). Sinon, les électrons du réseau cristallin de germanium se déplacent trop librement et provoquent un courant, sans présence d'un rayonnement. Aujourd'hui, un refroidissement électrique est aussi énormément utilisé. Le silicium est, lui, utilisé pour mesurer les particules alpha et bêta et les rayons X. De fines bandes de silicium (environ 100 micromètres) sont dopées au bore. Les détecteurs au silicium de Mirion ont été baptisés PIPS - Passivated, Implanted, Planar Silicon.

MIRION TECHNOLOGIES

L'histoire belge de Mirion débute chez Canberra Detectors en 1981. Canberra s'établit avec un site belge en Europe, assurant ainsi sa collaboration avec un spécialiste du germanium très pur. Deux ans plus tard, un spécialiste des détecteurs au silicium (spectroscopie alpha/bêta) est aussi impliqué et les détecteurs PIPS® sont créés. En 1985 suivent un changement de nom (Canberra Semiconductor) et un déménagement sur le site actuel à Olen. En 2016, Canberra est vendu à Mirion Technologies, dont le siège est établi en Californie (USA). Aujourd'hui, le site belge compte 46 collaborateurs et réalise un chiffre d'affaires annuel de 17 millions d'euros.

TRAVAIL MANUEL

Le produit presque entièrement personnalisé avec des matériaux très coûteux est fabriqué en grande partie à la main chez Mirion Technologies à Olen. Une automatisation plus poussée (robots) a été tentée, mais ne s'est pas avérée rentable. Il y a donc, en particulier au niveau du personnel, des nœuds à démêler. Planification et organisation du travail sont cruciales pour pouvoir répondre tout de même relativement rapidement aux besoins d'un marché exigeant. L'avantage, c'est que Mirion Technologies travaille souvent avec des contrats annuels. Le travail pour les clients peut ainsi être mieux planifié.

TRANSFORMATIONS FOF

Après la visite guidée de la production de Mirion Technologies, la CEO s'est attardée sur les progrès de la firme concernant trois des sept transformations 'Made Different'.

L'humain central

Mirion Technologies tient aux valeurs ICAIR (integrity, commitment, accountability, innovation & respect). La CEO d'Olen y ajoute encore le facteur 'fun': “Nos collaborateurs passent souvent plus de temps dans nos bâtiments que chez eux … d'où l'importance qu'ils aiment leur travail." Mirion a dès lors mis sur pied en collaboration avec Flanders Synergy une organisation du travail innovante, avec les processus de base clairement séparés du support dans un organigramme. Une structure plate avec une organisation par équipe et beaucoup d'autonomie a été complétée avec une matrice flexible dans laquelle sont consignés les rôles et tâches de chacun. Les compétences critiques éventuelles peuvent ainsi être identifiées et on peut prévoir des formations pour boucher ces trous. “L'organisation des périodes de congé, la planification du propre travail, la commande de matériaux et les négociations allant avec … cela est discuté et exécuté dans les équipes mêmes", déclare Marijke Keters.

Production avancée

Le bâtiment de Mirion Technologies à Olen a été fortement agrandi en 2013. Cette année, la firme a aussi investi dans l'implanteur pour ajouter des ions au silicium et au germanium. En 2017, une 'ligne de production' a aussi été transférée des Etats-Unis en Belgique. Des collaborateurs ont d'abord fait la traversée pour tout observer sur place et le déménagement complet a ainsi pu être bouclé en seulement quatre semaines. “Nous voyons notre production comme un outil de marketing. Surtout maintenant que nous avons passé le programme Made Different avec brio et qu'un Factory of the Future Award trône dans notre hall d'entrée."

Usine digitale

Le point de départ évoqué précédemment, avec l'humain central, est souligné avec une digitalisation du workflow. Mirion utilise ainsi aujourd'hui des commandes de travail paperless via Vivaldi, où les travailleurs peuvent retrouver les instructions, illustrées avec des photos et avec de la place pour des adaptations et des corrections. La firme travaille aussi avec un configurateur de détecteurs visualisant (sur un dessin de CAO en 3D) ce que les clients entrent comme spécifications; pas une sinécure pour un produit dépendant beaucoup des souhaits et exigences spécifiques.

AVENIR

“Mirion Technologies Olen compte poursuivre sur la même voie", nous assure la CEO, Marijke Keters. “Nous voulons devenir avec l'usine belge le site de référence pour Mirion Technologies à l'échelle mondiale. C'est pourquoi nous misons sur une croissance durable, basée sur l'innovation. Notre division R&D est ainsi par exemple soutenue par la Vlaams Agentschap voor Innoveren en Ondernemen (VLAIO)." Mirion Olen collabore aussi avec Agoria en matière de Business Model Innovation dans un nouveau segment du marché. “Nous comptons bien faire croître notre chiffre d'affaires fortement dans ce secteur d'ici 2023." Marijke Keters conclut en reprenant les paroles de Zig Ziglar: “There's no elevator to success, you have to take the stairs."