- 21 mai 2019

- En Sammy Soetaert

- | 9 min. temps de lecture

- | Source: Motion Control

L'AUTOMATISATION A PERMIS

DE RAMENER UNE LIGNE DE PRODUCTION EN BELGIQUE

RF-TECHNOLOGIES A FOURNI DES EFFORTS COMBINES

En tant qu'entreprise, vous pouvez faire face à la concurrence des pays à bas salaires de plusieurs manières: jouer sur la meilleure qualité de vos produits, automatiser afin de produire davantage avec les mêmes ressources ou essayer de réduire vos délais de livraison. Rf-Technologies a combiné ces trois approches sans toutefois perdre de vue le bien-être de ses travailleurs. Ces efforts combinés lui ont récemment valu un Factory of the Future Award.

TROIS TRANSFORMATIONS

Le programme Factory of the Future d'Agoria est basé sur un total de sept transformations. Pour devenir une Usine du Futur, chaque entreprise doit passer par ces transformations afin de savoir sur quoi elle peut travailler. Chez Rf-Technologies - producteur de solutions pour la sécurité passive contre l'incendie (voir encadré) - il s'agissait principalement des aspects suivants: 'world class manufacturing', 'digital factory' et 'smart production systems'. Les aspects 'networked factory' et 'human centered production' jouaient également un rôle important. Jürgen Van De Velde, directeur des opérations de l'entreprise, nous explique les différents projets.

WORLD CLASS MANUFACTURING

"Nous avons élaboré une feuille de route technologique. Ce document sert de base supplémentaire à notre développement technologique", commence Van De Velde. "Nous collectons les informations grâce à notre réseau: via des visites d'entreprises, des salons, des magazines, des réunions, des formations, etc. Quatre fois par an, les responsables opérationnels et le service IT passent ce document en revue, examinant ce qui peut être intéressant pour nous, quel est le délai d'amortissement et quelles sont les conséquences à court et à long terme. Sur cette base, nous décidons chaque année de ce que nous voulons et pouvons réaliser."

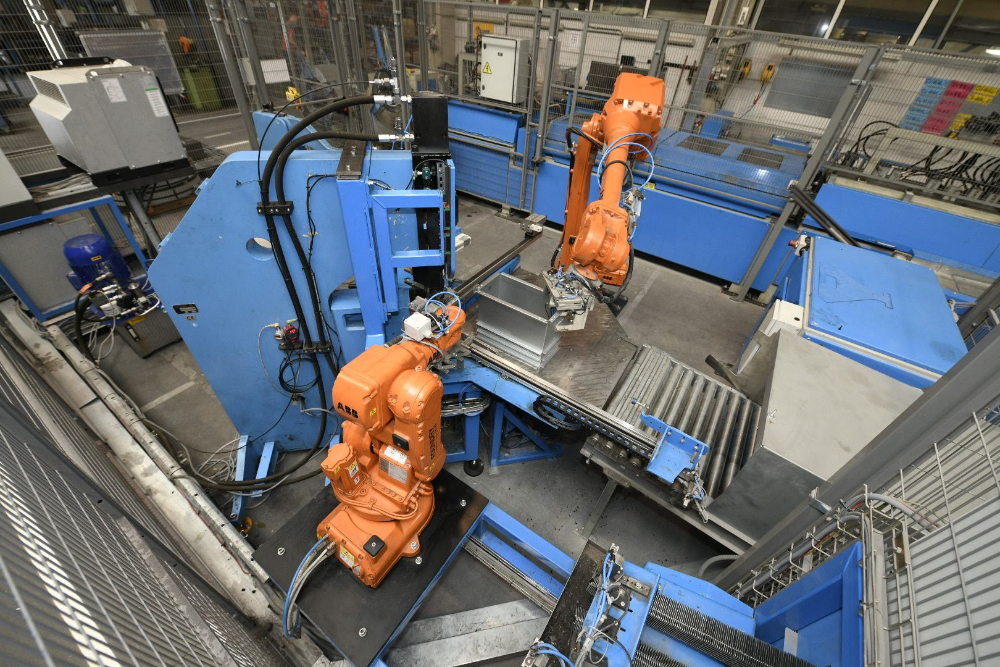

Automatisation

"L'une des réalisations les plus frappantes est l'automatisation. Le premier exemple est une machine qui fonctionne sur base d'un système de vision. La caméra détecte quelle pièce est présente, puis cette information est communiquée aux deux unités suivantes, qui adaptent leurs actions en conséquence, choisissant par exemple la bande optimale à appliquer. Cette machine produit environ 130 pièces par jour. Avant, ce travail était effectué manuellement par six personnes. Aujourd'hui, il n'y en a plus que quatre. Une automatisation importante a également été réalisée au département métallurgie, ici avec deux robots. Avant, on pouvait fabriquer jusqu'à 110 pièces avec quatre personnes par équipe. Aujourd'hui, une personne peut produire jusqu'à 300 pièces. Cet investissement a été très important, car il nous a permis de répondre à la demande croissante." "Nous avions l'habitude de préparer ce produit sur notre site de Slovaquie mais grâce à cette automatisation, nous avons pu ramener cette ligne en Belgique. En ce moment, nous avons aussi une thèse sur les opportunités pour les cobots dans notre environnement. Je suis curieux de voir si un robot traditionnel l'emportera dans les applications où nous pensons qu'un cobot sera meilleur. Attendons de voir le résultat."

Ligne Cr60

Un autre exemple est l'installation de la ligne CR60. Nico Meuleneire, directeur de production: "Cette ligne fonctionne entièrement sans papier. D'abord, la RFID lit de quel clapet coupe-feu il s'agit exactement. Ensuite, l'opérateur reçoit automatiquement les instructions pour la pièce spécifique sur un écran: collage d'une étiquette, fixation d'un mécanisme ou application d'une bande. Il est également possible d'afficher des photos ou des vidéos d'instructions pour faciliter la tâche de l'opérateur. Le nombre de variantes que nous pouvons fabriquer avec une seule ligne est infini, moyennant une adaptation dans notre système SCADA. Le but est de poursuivre l'implémentation de ce système dans d'autres chaînes de montage."

Prélèvement dans l'entrepôt

La fluidité de la production dépend de l'approvisionnement en marchandises. Une analyse SWOT a révélé quelques points intéressants. Jürgen Van De Velde: "Cette analyse a été réalisée parce que nous étions confrontés à un manque d'espace. Nous avons donc investi dans deux machines Kardex avec un système de pointage automatique pour le prélèvement des pièces. Cet investissement sera bientôt étendu avec 6 unités supplémentaires. Cette même analyse a également révélé que les magasiniers devaient parcourir de trop longues distances. On a remédié à ce problème avec un VGA."

HUMAN CENTERED PRODUCTION

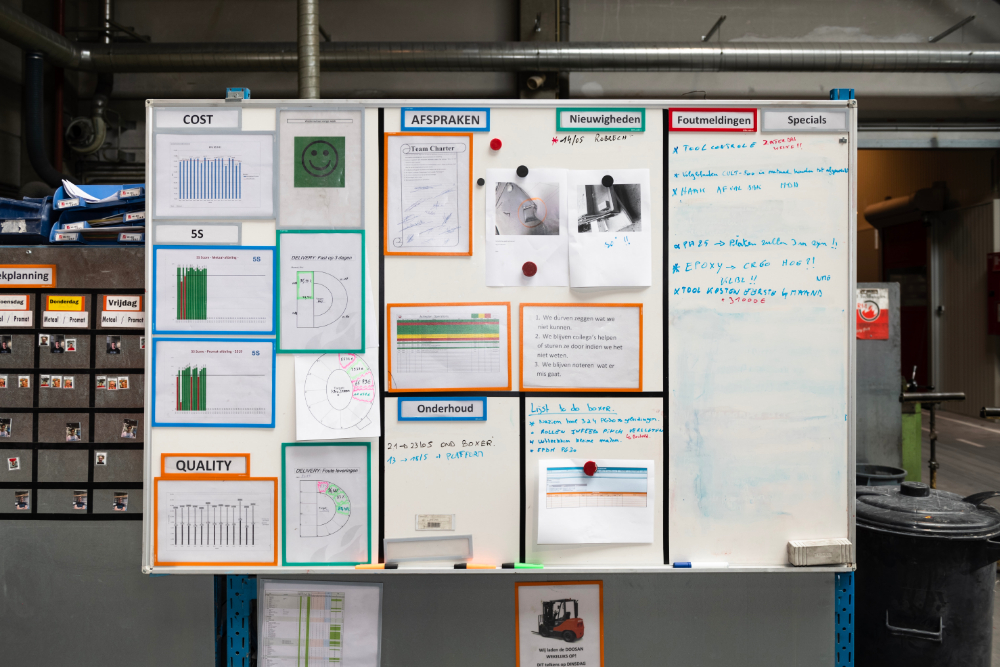

Nico Meuleneire nous en dit plus sur ce pilier: "Il y a deux ans, un chef d'équipe a relevé un nouveau défi. Ce fut l'occasion d'examiner comment mieux exploiter notre capital humain. Nous voulions une employabilité plus efficace, plus d'autonomie et plus de satisfaction. Cette employabilité était indispensable pour réduire les délais de livraison. Quand un employé est en congé, quelqu'un d'autre doit pouvoir reprendre sa tâche. Une première étape a consisté à lister toutes les tâches - très spécifiques - qui doivent être effectuées sur chaque machine. Une fois cette Fleximatrix terminée, tous les opérateurs pouvaient ajouter leur propre score pour chaque tâche. On a obtenu un excellent fil conducteur pour dresser la carte des connaissances du personnel et un outil précieux pour la formation des nouveaux employés. Mais parfois, des interventions mineures ont impact majeur sur l'opération. Par exemple, l'un de nos départements travaille en deux équipes. Dans le passé, la transition entre les équipes était presque directe, il n'y avait presque pas de chevauchement. Depuis peu, nous avons prévu un moment de chevauchement hebdomadaire d'une demi-heure.

On a ajouté des écrans d'information à des endroits stratégiques. Ils reprennent entre autres les objectifs de production du jour. Ces infos favorisent l'implication des travailleurs. On a ajouté des écrans d'information à des endroits stratégiques. Ils reprennent entre autres les objectifs de production du jour. Ces infos favorisent l'implication des travailleurs. La communication est donc meilleure. Le tableau d'équipe a aussi été remanié; les employés peuvent l'organiser eux-mêmes. On y note les plaintes des clients, les employés en congé, les pannes des machines, les horaires, etc. La troisième intervention est l'installation de grands écrans à des endroits stratégiques de l'entreprise. On y retrouve par exemple les objectifs de production du jour et le chiffre actuel. Ces informations contribuent à stimuler l'implication des employés. Une charte d'équipe a également été élaborée, reprenant plusieurs engagements. Je tiens à mentionner les efforts que nous avons déployés pour apprendre (à nos employés) à communiquer. Cela semble facile et évident mais ce n'est pas le cas. Ce n'est pas donné à tout le monde d'indiquer correctement à des collègues qu'ils ont fait une erreur. Avec Agoria, nous avons suivi plusieurs sessions pour apprendre cela. Ces mesures ont une influence très positive. Le flux de communication est maintenant bien meilleur. Il y a une couche intermédiaire en moins, car il n'y a plus de chef d'équipe. Nous constatons également que l'équipe a une très bonne cohésion. Mission réussie, donc!"

SMART PRODUCTION SYSTEMS

Jürgen Van De Velde: "Ici, il s'agit avant tout d'efficacité. En 2014, nous avons mesuré plusieurs choses sur une période de huit mois, parfois littéralement avec le chronomètre en main. Nous avons exprimé cette mesure de référence en points d'efficacité, avec une valeur de départ de 100.

Ensuite, nous avons commencé à examiner les éléments à la traîne, le 'temps sans valeur ajoutée' a été réduit au maximum. Quatre ans plus tard, cela donne un score d'efficacité de 120, soit une amélioration de 20%. L'objectif ultime reste de nous armer contre la concurrence. La fiabilité est très importante dans notre secteur. Si nous promettons un délai de livraison à un client, nous devons le respecter. Ceci est d'autant plus important qu'une norme CE harmonisée a été élaborée depuis 2012. Ce n'est pas une mauvaise chose en soi mais cela a permis à d'autres acteurs de commencer plus facilement à vendre sur notre marché. Nous avons réagi à cette situation en misant sur des délais de livraison plus courts. A l'époque, nous étions à 10 jours. Nous avons réduit cette durée progressivement. En 2015, nous avons atteint 5 jours. Aujourd'hui, nous pouvons livrer certains produits de base en 48 heures. Nous pouvons livrer aux Pays-Bas plus rapidement que les entreprises allemandes."

DIGITAL FACTORY

Bart Vergote (IT Manager) nous en dit plus sur le contexte de la technologie logicielle: "Il ne faut pas oublier que les innovations citées sont pilotées par logiciel: le scanning, la visualisation des écrans, les appareils Kardex, les VGA ...

Par exemple, l'application de numérisation a été entièrement développée par nos soins. Avant, de nombreuses mesures étaient prises directement, les employés apportaient des choses et les consultaient manuellement dans le système ERP. Nous voulions éviter cela: nous voulions que les actions soient regroupées et envoyées au système ERP de manière asynchrone afin d'éviter la perte de temps causée par l'attente du système. Cela a demandé quelques efforts car nous avons dû cartographier tous les flux. Cette application est pratiquement indépendante du système ERP. Elle communique avec lui mais n'en dépend pas. Si nous voulons changer le logiciel plus tard, nous pouvons le faire plus facilement. Aujourd'hui, le Kardex, le système de chargement des camions et du VGA, y est également connecté. En principe, nous essayons toujours de conserver le logiciel du fabricant, nous n'effectuons des ajustements que si c'est nécessaire pour notre application. Par exemple, le logiciel Power Pick pour le Kardex est très bien. Il n'y a que pour la fourniture de données à partir du système ERP que nous avons créé une petite application pour que l'opération corresponde à notre méthode de travail. Il en va de même pour le VGA. Le logiciel du fabricant est très bien mais nous voulions nous concentrer davantage sur notre propre situation. Par exemple, nous voulons que nos opérateurs soient capables de fixer certaines priorités et d'introduire eux-mêmes les tailles de palette. Ici aussi, nous avons développé notre logiciel de numérisation. Dans ce cas-ci, nous avons résolu le problème en utilisant des codes QR qui contiennent toutes les informations nécessaires." Vergote l'illustre par un petit exemple: "Quand on ramassait 15 palettes quelque part, il fallait 30 actions de scannage: 15 scans pour introduire la commande et 15 pour l'annuler. En créant un code QR avec comme mission 'récupérer 15 palettes', on n'a plus que 2 actions de scan. Cela entraîne un énorme gain de temps."

NETWORKED FACTORY

Jürgen Van De Velde explique la cinquième transformation: "Je voudrais également mentionner la contribution de notre réseau. Par exemple, nous avons une collaboration fructueuse avec Trianval, une entreprise de travail sur mesure à Wetteren. Elle peut fournir des employés d'une manière très flexible. Au moins 5 de leurs employés travaillent ici tous les jours mais en période de pointe, cela peut aller jusqu'à 15, et nous travaillons également en étroite collaboration avec l'école technique locale pour les stages et les mémoires. Nous participons aussi à plusieurs comités de normalisation. Via Agoria, nous sommes en contact avec tous les acteurs de la sécurité incendie, y compris le SPF Affaires intérieures. Nous représentons souvent la Belgique au sein de ces comités de normalisation. C'est là que nous surveillons l'établissement des normes avec nos concurrents, des laboratoires et d'autres entités. Enfin, nous participons également à des forums sur la sécurité incendie dans des organisations locales en France et aux Pays-Bas, par exemple."

RF-TECHNOLOGIES: PROTECTION PASSIVE CONTRE L'INCENDIE DEPUIS 1985

L'entreprise familiale Rf-Technologies fabrique des produits de protection passive contre l'incendie tels que clapets coupe-feu, clapets terminaux, volets de désenfumage, contrôleurs, grilles coupe-feu, manchons coupe-feu, matériaux de colmatage et plaques réfractaires. Et ce depuis deux sites: un à Oosterzele et un en Slovaquie. Au total, 200 personnes travaillent chaque jour pour produire ces pièces conformément aux normes internationales. L'entreprise dispose de ses propres installations d'essai avec deux fours, où les produits peuvent être soumis aux mêmes essais que ceux requis pour obtenir la certification. Environ 100 de ces tests sont effectués chaque année. En février 2012, l'entreprise est devenue le premier fournisseur à proposer une gamme complète de clapets coupe-feu avec marquage CE. Les produits de Rf-Technologies sont aujourd'hui présents dans le monde entier, y compris dans des bâtiments réputés tels que l'Otan à Bruxelles, la Maison de la Radio à Paris et la Tour Odéon à Monaco. L'entreprise exporte dans 25 pays et est l'un des trois premiers dans ce secteur en Europe. Bernard Santens - de l'entreprise de tissu éponge du même nom - est fier, à juste titre, des réalisations de son équipe: "Le slogan de notre entreprise est 'Ouvert à l'innovation, fermé au feu'. C'est une bonne chose car nous pouvons dire que l'innovation est le leitmotiv de toute l'entreprise, avec le Factory of the Future Award comme ultime couronnement."