- 03 septembre 2021

- En Valérie Couplez

- | Source: Motion Control

un Respirateur Covid 44% plus économe en énergie

Beckhoff Automation aide à sauver des vies

La chaîne cinématique détermine en grande partie la consommation d'énergie et la productivité d'une machine. Dans la plupart des cas, les pourcentages gagnés à cet égard offrent un meilleur retour sur investissement, mais lorsqu'il s'agit de respirateurs, cela peut sauver des vies. Les chercheurs de l'Université d'Anvers et de l'UGent ont utilisé l'expérience acquise lors d'un projet antérieur pour optimiser la conception du respirateur Covid de Gear Up Medical vzw, qui a permis de réaliser des économies d'énergie de pas moins de 44%. L'une des clés de ce succès a été la technologie et le soutien de Beckhoff Automation.

Un logiciel de CAO va au-delà du simple dessin. Dans le cadre du projet de recherche TETRA AMoCAD, une équipe de l'UGent a appris comment il peut être utilisé pour optimiser un groupe motopropulseur. Bart Vanwalleghem, chef de projet: "Les progiciels de CAO modernes ont les capacités nécessaires pour simuler les mouvements. En combinant cela avec des algorithmes intelligents, nous pouvons découvrir comment le dimensionnement de la chaîne cinématique et la sélection et l'ajustement des différents composants peuvent être optimisés. Nous donnons vie à la conception CAO grâce à des simulations de mouvement. C'est important, car un dimensionnement correct peut se traduire par des entraînements plus efficaces sur le plan énergétique ou plus petits."

Développement d'un respirateur alternatif

La méthodologie développée avait déjà fait ses preuves dans six études de cas industrielles, mais elle a récemment reçu une nouvelle extension. La pénurie potentielle de respirateurs lors de la première vague de coronavirus et la crainte de situations angoissantes comme celles vécues en Italie n'ont laissé personne indifférent.

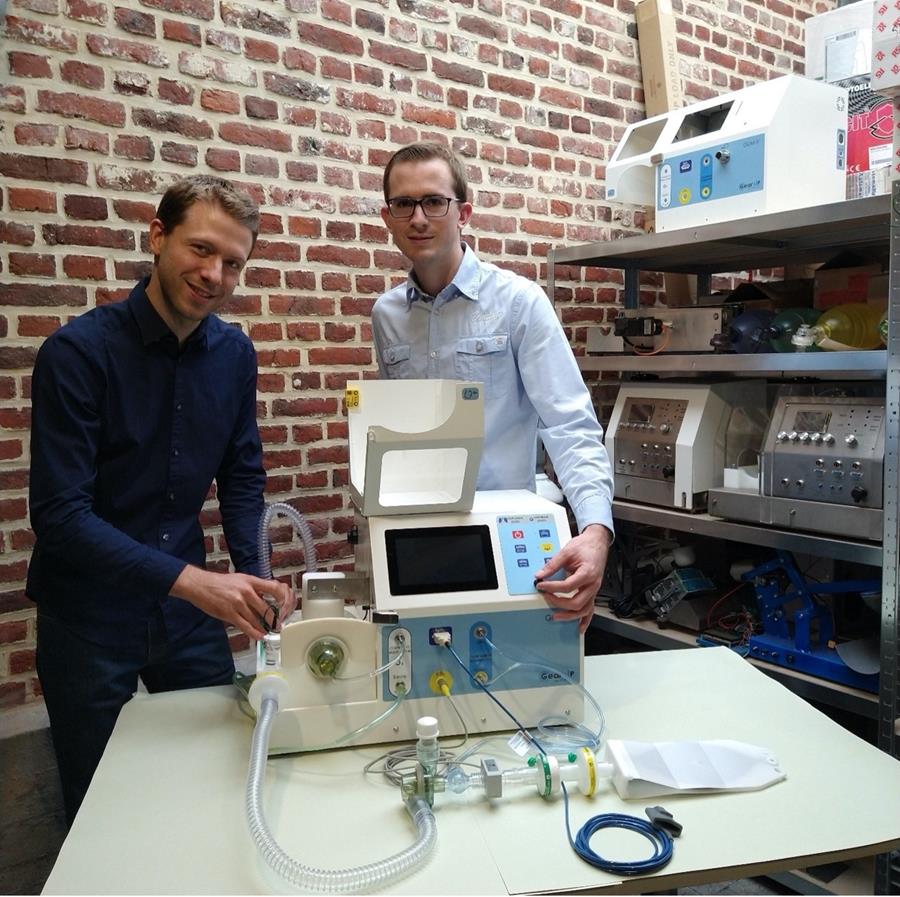

Stijn Herregodts, doctorant en chirurgie robotique à l'UGent, et son frère Jan, médecin stagiaire à l'UGent, ont donc développé, sous le drapeau de l'asbl Gear Up Medical, un appareil respiratoire alternatif: le respirateur Covid. Ils se sont concentrés sur les fonctions essentielles nécessaires pour soutenir la respiration d'un patient atteint du virus ou, si nécessaire, pour prendre complètement en charge la respiration.

Afin de pouvoir construire rapidement un premier prototype, ils ont choisi des composants disponibles industriellement. Avec le soutien de Kim Robbens de l'équipe d'assistance de Beckhoff, entre autres, ils ont pu tester très rapidement les lecteurs et les moteurs. L'équipe du laboratoire CoSys de l'Université d'Anvers, dirigée par Stijn Derammelaere, a pris contact et a demandé si elle pouvait contribuer à optimiser la conception.

efficacité énergétique

Derammelaere: "Nous ne savions pas, au début du projet, s'il était possible de faire mieux. Mais l'expérience nous a appris que c'est généralement possible. Précisément parce que la chaîne cinématique est rarement le point de départ de la conception d'une machine. Nous avons cet objectif. Dans l'environnement CAO, nous examinons combien d'énergie coûte chaque mouvement et quel est l'impact des changements au moyen de simulations, l'ingénierie virtuelle en d'autres termes. Dans le cas des respirateurs, l'efficacité énergétique peut faire la différence entre la vie et la mort, car l'énergie n'est pas toujours et partout disponible. Moins les équipements de ventilation consomment d'énergie, plus les générateurs de secours dureront longtemps."

Une technologie de pointe pour les moteurs

L'apport des partenaires a été crucial pour concrétiser le projet.

"Chacun peut jouer sur ses points forts. Les collègues de Gand sont compétents en CAO, nous en algorithme d'optimisation", poursuit M. Derammelaere. Beckhoff Automation a été choisi comme partenaire technologique.

Beckhoff Automation a été choisi comme partenaire technologique en raison de l'étendue et de la profondeur de son offre et de son excellent support

"En premier lieu, en raison de l'étendue et de la profondeur de la gamme de produits. Par exemple, leur gamme comprend à la fois des moteurs pas à pas et des moteurs à aimant permanent. Quel que soit notre choix, nous avons accès à une technologie moteur de pointe que nous pouvons tester sur la même plateforme", souligne M. Vanwalleghem. "En outre, nous pouvons compter sur un excellent soutien. Nous impliquons également nos étudiants dans les projets. Pour eux, ce soutien est très instructif, par exemple pour le réglage du moteur afin d'intégrer de l'intelligence dans la chaîne cinématique. De l'amélioration des paramètres à la fourniture de meilleures pratiques."

Méthodologie développée

Mais quelle est exactement la méthodologie qui a été développée?

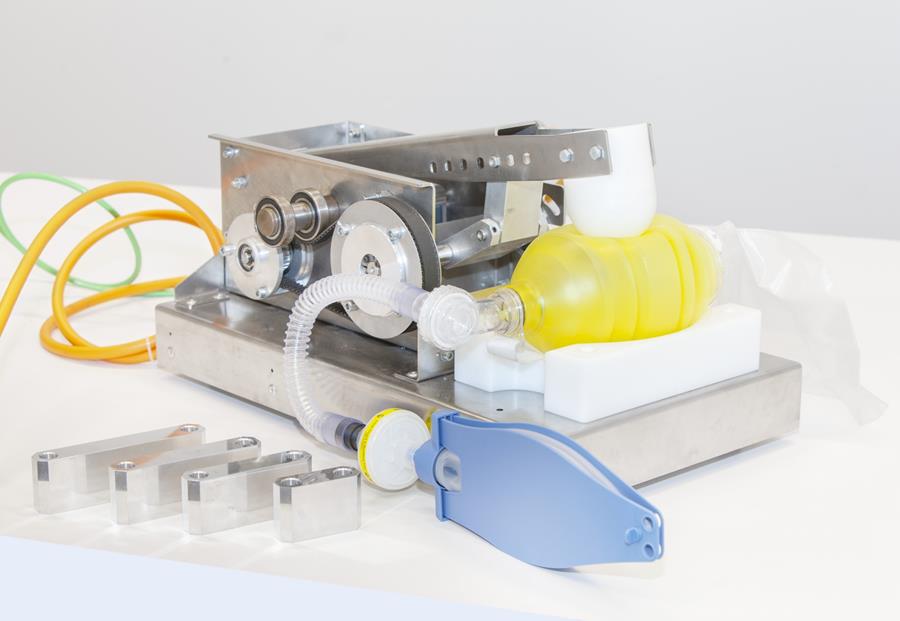

Simon Houwen, ingénieur de projet, explique: "Tout commence par les besoins du client. Dans ce cas, comment pourrions-nous nous déplacer du point A au point B le plus efficacement possible en 0,7 seconde, le temps nécessaire pour enfoncer le soufflet? Le modèle CAO examine d'abord de près le concept de la machine. Les bielles sont-elles la meilleure solution en termes de technologie d'entraînement pour réaliser le mouvement? Ou serait-il préférable d'utiliser un robot ou une broche ou autre? Les simulations de mouvements nous donnent une idée. Ensuite, nous appliquons l'algorithme d'optimisation. Il calcule le couple exact pour chaque trajectoire et géométrie.

en 0,7 seconde, le temps nécessaire pour enfoncer le soufflet

C'est là que les connaissances et l'expérience de l'équipe font la différence. Les simulations prennent beaucoup de temps pour passer en revue toutes les possibilités.

"Tout ce qui n'est pas réaliste, nous pouvons le filtrer à l'avance", explique M. Houwen.

Importance du choix du moteur

L'étape suivante est le choix du moteur et le réglage de l'entraînement.

Vanwalleghem: " Pour nous, c'est très confortable de travailler, car nous savons que quel que soit le choix du moteur électrique, quel que soit le choix du contrôleur, la plate-forme Beckhoff peut le gérer. Le contrôle de l'avance, par exemple, était important en raison de la dynamique requise du respirateur Covid. Alors vous avez besoin d'un contrôleur qui peut apporter ça."

Au final, l'accent a été mis sur l'amélioration de la longueur des bielles et des points de fixation.

"En jouant avec l'inertie variable

vous pouvez apporter beaucoup d'améliorations"

"En fait, il s'agit de petits ajustements qui ont peu d'impact sur la conception originale de la machine mais qui ont permis d'améliorer énormément l'économie d'énergie: en moyenne de 43,61%, au maximum même de 47,13%. En jouant sur l'inertie variable, on peut obtenir de nombreuses améliorations: une réduction du couple, une consommation réduite, un moteur plus petit..."

ce dernier a pu être optimisé pour gagner 44% en efficacité énergétique

Théorie et pratique ensemble

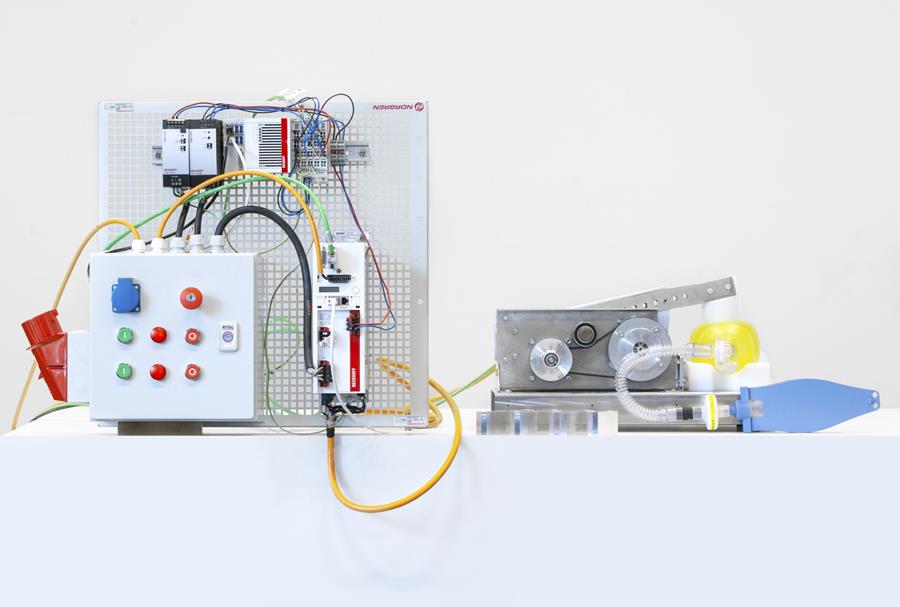

L'ingénierie virtuelle n'est qu'un aspect de la question. Deux nouveaux prototypes ont été effectivement construits pour démontrer les résultats.

"Nous pouvons prouver noir sur blanc

que ce que nous proposons

est la meilleure solution possible

"La différence entre ce que nous faisons et ce que font l'apprentissage automatique et l'intelligence artificielle est que nous pouvons prouver noir sur blanc que ce que nous proposons est la meilleure solution possible. L'apprentissage automatique et l'intelligence artificielle ont besoin de beaucoup de données mais ne peuvent pas encore garantir le meilleur résultat. Aujourd'hui, elle peut être meilleure de 30% et la fois suivante de 34%. La procédure que nous avons mise au point nous permet de garantir que la conception que nous obtenons est la plus efficace. En outre, vous devez construire des modèles réalistes. Vous pouvez imaginer autant de belles choses que vous le souhaitez, mais c'est au constructeur de machines qu'il revient de les mettre en pratique. C'est pourquoi l'apport d'un partenaire tel que Beckhoff, dont la technologie a fait ses preuves dans l'industrie, est si important", conclut M. Derammelaere.