- 11 octobre 2019

- En Sammy Soetaert

- | 5 min. temps de lecture

- | Source: Motion Control

LA MACHINE D'ASSEMBLAGE SPECIFIQUE AU CLIENT EXIGE INNOVATION ET ROBUSTESSE

Turck Multiprox fournit plusieurs composants aux machines de point Exmore

Les constructeurs de machines belges sont souvent confrontés à une concurrence étrangère bon marché. Heureusement, nous constatons que nos entreprises sont suffisamment innovantes pour s'adapter. Exmore en est un parfait exemple. En combinant l'avance technologique et la concentration sur des marchés de niche, ils gardent toujours une longueur d'avance sur la concurrence. L'entreprise utilise e.a. des composants de bus de terrain de Turck Multiprox dans ses machines d'assemblage de câbles.

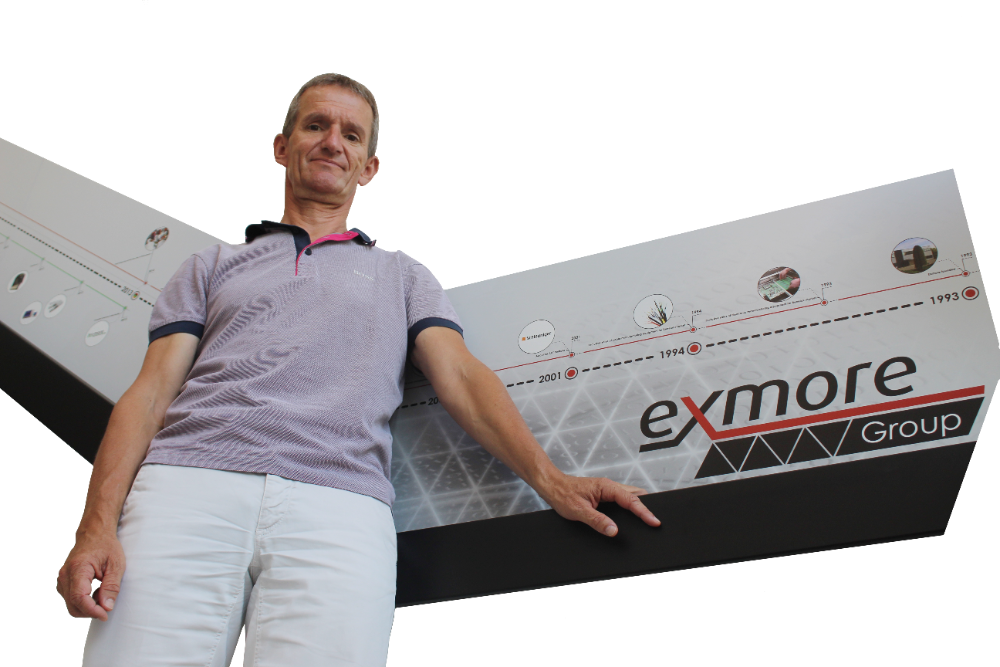

DU CONCESSIONNAIRE DE MACHINES AU CONSTRUCTEUR DE MACHINES

Exmore a été fondée en 1993, d'abord en tant que société commerciale industrielle. Luc Sneyders, directeur général, nous guide tout au long de l'histoire de l'entreprise: "Au départ, nous étions actifs dans deux secteurs: l'électronique et ce que nous appelons ‘câble et fil’. Pour ces marchés, nous avons fourni des équipements de production tels que des machines pick & place, des lignes de brasage, des équipements de test et des machines pour produire des faisceaux de câbles. Au fil des ans, le pilier électronique a été supprimé, car nous nous sommes entièrement concentrés sur le marché de niche de la production de câbles au cours des dix dernières années. Entre autres, nous développons actuellement des machines capables de produire des faisceaux de câbles souvent complexes pour les capteurs automobiles. Nos machines automatisent la coupe et le dénudage des câbles et l'assemblage des connecteurs. Ce choix a été un choix judicieux, à tel point que nous nous concentrons aujourd'hui pleinement sur ce marché de niche.

Aujourd'hui, le secteur automobile représente 70% de notre clientèle. Il s'agit principalement des entreprises d'approvisionnement, qui sont situées à proximité des fabricants dans le monde entier. C'est peut-être un créneau, mais c'en est un dans un marché mondial. La plupart des machines que nous développons sont des appareils uniques, faits sur mesure, qui apportent une réponse à un problème spécifique auquel ils sont confrontés. Les grands constructeurs de machines de ces secteurs ne s'intéressent guère à cette branche, ils nous réfèrent même leurs clients s'ils ont une demande qui sort de leur gamme standard. Ce n'est pas une mauvaise chose pour nous. Aujourd'hui, Exmore est une entreprise prospère avec 68 employés."

COMBINAISON DE SAVOIR-FAIRE, D’EXPERIENCE ET DE COMPETENCES

"Le succès de nos machines est le résultat d'une compréhension des besoins du marché et d'une connaissance approfondie de certains problèmes de production spécifiques. Un câble n'est pas une pièce facile à usiner dans une machine automatisée. Par exemple, vous avez plusieurs types d'isolation et il n'y a pas de dimensions fixes, ce qui rend l'automatisation difficile. Il faut un certain doigté pour insérer correctement le câble dans la machine et l'introduire dans les connecteurs. Nous avons cette connaissance et cette expérience en interne."

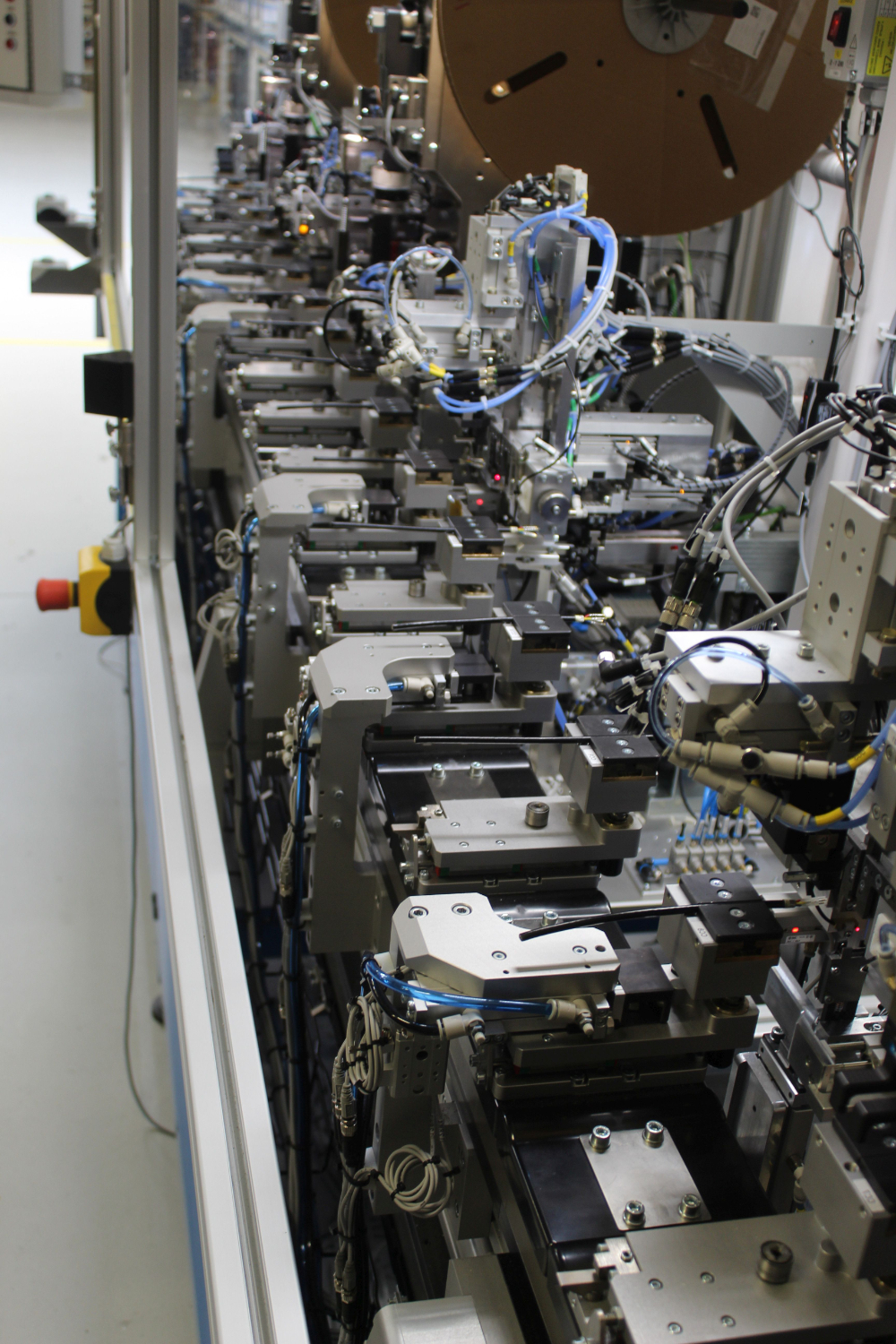

MACHINE D’ASSEMBLAGE POUR CONNECTEURS

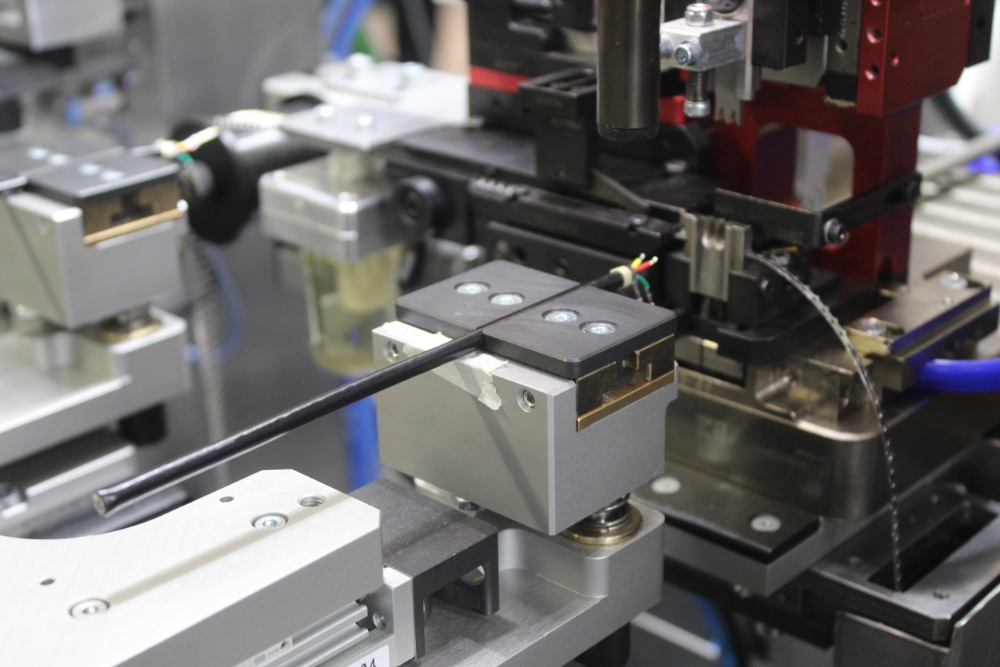

Quand nous sommes arrivés, Exmore était en train de finir une machine pour un client japonais. Bregt Koekelkoren, directeur d’assemblage de l'entreprise, explique le principe de fonctionnement: "Dans la machine, les câbles à 4 pôles sont soumis à plusieurs étapes de montage. Un maximum de 38 câbles peuvent être traités en même temps, ils sont tous situés sur une bande transporteuse circulaire. Les câbles sont acheminés vers différents modules où ils subissent les différentes étapes: par exemple, le pliage de deux conducteurs supérieurs vers le haut, le dénudage de leur isolation à la longueur et la pression des contacts sur les deux conducteurs. Ce processus est ensuite répété aux stations suivantes pour les deux conducteurs inférieurs. Après ces actions, les 4 conducteurs sont à nouveau bien positionnés dans un cône et la contrainte mécanique sur les conducteurs est éliminée. Il est très important de positionner les 4 contacts exactement dans un 'carré' imaginaire. S'ils tombent à l'extérieur de ce carré, ils ne peuvent pas être assemblés dans la dernière station. La structure modulaire de la machine permet d'assembler trois types de connecteurs. Le premier module est destiné à l'assemblage du câble et du connecteur avec le connecteur femelle coudé à 90°, dans la deuxième station, les connecteurs mâles sont travaillés et dans le troisième module, les connecteurs femelles droits. En fonction de la production à ce moment-là, les stations inutilisées peuvent être fermées."

JUSQU’A 3 EXEMPLAIRES D’UNE MACHINE

Pour Exmore, cette machine est importante. Bregt est d'accord: "Il s'agit d'une machine spécifique au client, ce qui s'applique d'ailleurs à 80% de nos activités. On ne fait presque pas de travail en série. D'habitude, nous ne vendons que 1, 2 ou 3 machines d'un seul type.

La méthode de travail est la suivante: le client met sur la table un problème de production, en combinaison avec un certain nombre de conditions concrètes. Ici, p.ex., il s'agissait d'un temps de production maximum de 10 secondes par pièce et d'un taux d'échec inférieur à un pour cent, après toutes les opérations. Un défi de taille, car la manipulation des câbles peut sembler facile, mais ce n'est pas du tout le cas. Même une petite différence de température entraîne un traitement complètement différent de la gaine. Parce que nous savons comment traiter ces caractéristiques spécifiques, nos machines sont un succès. Il y a une condition importante: vous devez travailler avec des partenaires fiables avec du bon matériel."

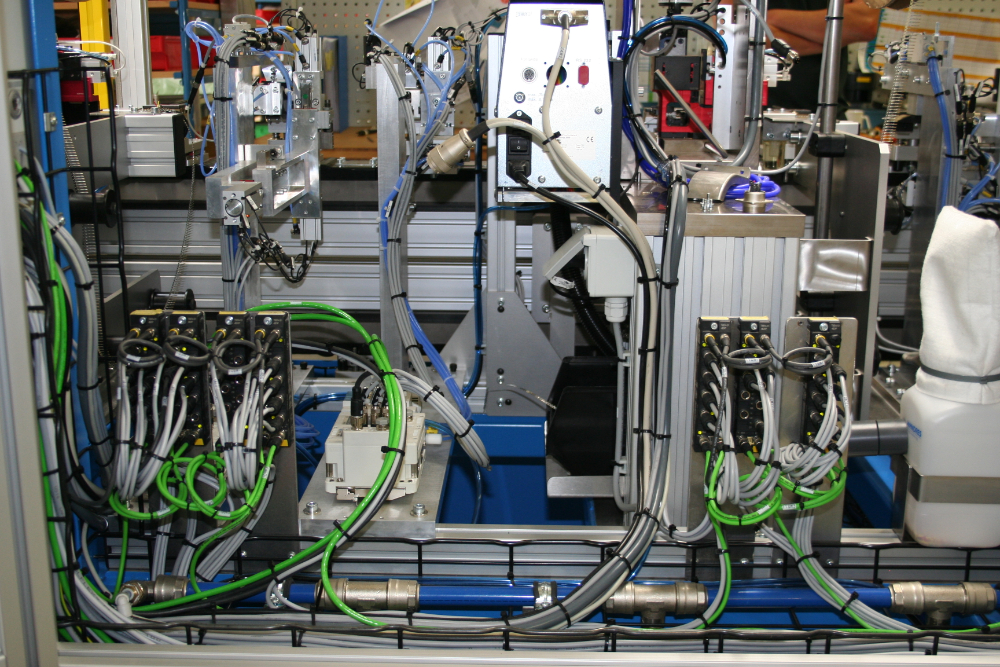

Modèle multiprotocoles

"Laissez-moi vous donner un exemple: le module multiprotocole TBEN-S de Turck est utilisé pour garder une vue d'ensemble dans l'armoire. Cela réduit considérablement l'espace nécessaire pour le câblage dans l'armoire, car tout peut être raccordé directement au module de bus de terrain à l'extérieur de l'armoire. La compacité et la simplicité de l'armoire et de la machine sont ainsi grandement améliorées. Le câblage est limité aux modules et est directement relié aux capteurs. Comme il y a moins de câbles à raccorder au PLC, le nombre de sorties peut également y être réduit. En plus de ces avantages pratiques, c'est aussi une solution économique. Tous les capteurs sur et autour de la chaîne et des presses ont été connectés aux modules multiprotocoles IP67. Au total, 11 modules de bus de terrain sont concernés, à l'exception du TBEN-S1-8DXP, où ils servent principalement de modules d'entrée. Les canaux de ce module peuvent être configurés en entrée ou en sortie. Dans ce cas-ci, en tant que sortie", explique Bregt Koekelkoren.

Une plus grande liberté et des feux de signalisation LED multifonctions

"Nous avons spécifiquement cherché un module capable de communiquer via PROFINET, mais travailler avec ces modules multiprotocoles nous donne la liberté de laisser ouvertes d'autres options, telles que Ethernet/IP™ ou Modbus TCP. En plus de ce composant, d'autres composants de la machine ont été livrés via Turck Multiprox, tels que les barres à LED de Banner Engineering. Non seulement son ‘look & feel’ est meilleur que celui de produits comparables, mais sa multifonctionnalité est également utile. P.ex., en cas de message d'erreur dans la machine, vous pouvez le communiquer encore plus clairement à l'opérateur en changeant la couleur des LEDs. De plus, nous utilisons fréquemment toutes sortes de composants de Turck Multiprox dans nos autres machines, comme les commandes bimanuelles ou autres lampes de signalisation LED."