- 05 september 2019

- Door Laurens Penninck

- | 6 min. leestijd

- | Bron: Motion Control

MET 3D-PRINTENDE BLIK OP DE TOEKOMST

Materialise zet in op digitalisering en state-of-the-artproductie

Materialise is al lang geen onbekende naam meer in de wereld van het 3D-printen. De Leuvense firma onderscheidt zich door te blijven innoveren, ofwel alleen, ofwel samen met partnerbedrijven. Deze innovaties hebben geleid tot het binnenhalen van de 'Factory of The Future Award'. Materialise werd beloond voor zijn grote focus op digitalisering, state-of-the-artproductiemiddelen en het doorontwikkelen van projecten tot nieuwe producten en technologieën.

PIONIER

Materialise is al bijna dertig jaar een autoriteit in de wereld van het 3D-printen. Het bedrijf werd in 1990 opgericht door Wilfried Vancraen en zijn vrouw Hilde Ingelaere als een spin-off van de KU Leuven. Materialise was een van de pioniers in het 3D-printen en bouwt al bijna 30 jaar op het uitbreiden van zijn kennis. In 2014 trok de firma naar de Amerikaanse beurs NASDAQ, om meer kennis en kapitaal te verkrijgen. Tegenwoordig heeft het meer dan 2.000 werknemers in dienst in 19 verschillende landen.

“We printen voor twee grote groepen: de medische sector - alles voor, in of op het lichaam - en de industriële sector", vertelt Bart Van der Schueren, CTO van Materialise.

ACTIVITEITEN

Materialise bracht zijn printactiviteiten onder in drie groepen.

Eenmalig

“Ten eerste heb je de one-off production. Dit is het produceren van prototypes, onder meer voor racewagens en satellieten", aldus Van der Schueren.

Serieproductie

“Verder is er ook nog de serieproductie, wat ook veel voorkomt bij Materialise. Dit zijn dan bijvoorbeeld onderdelen voor in vliegtuigen of in drones."

Een van de grootste uitdagingen van 3D-printen is het financieel attractief maken van de activiteit. Additive Manufacturing (AM) is namelijk niet prijselastisch. Daarom zoekt Materialise hoe het de kosten kan doen dalen.

“Zo hebben we beslist om minder complexe producten te produceren, waardoor ook de kosten minder worden. Hierdoor kan er tevens meer serieproductie worden gedaan."

Massaal op maat

“Ten slotte heb je ook de mass customization, de grootste activiteit van de drie. De producten die hier worden gemaakt, hebben te maken met het individu en zijn vaak gerelateerd aan het medische, zoals hoorapparaten, steunzolen of brillen. De workflow van de steunzolen werkt als volgt: een voet wordt op een drukplaat gezet, waarna er een scan wordt gemaakt. Vervolgens wordt er een analyse gemaakt van de data. Op basis daarvan wordt er een design gemaakt, dat ook nog eens wordt gecontroleerd door experten. De laatste twee stappen zijn dan het printen en het leveren van de zolen. Materialise produceert per maand zo'n 5.000 unieke medische cases/producten." Naast de printactiviteiten ontwikkelt Materialise ook software voor 3D-printing. Die wordt niet enkel intern gebruikt, maar ook verkocht aan andere spelers in de industrie. Een groot deel van de printbedrijven ontwikkelt namelijk zelf geen software.

DIGITALISERING

Cloud

De cloud speelt een belangrijke rol bij Materialise. “Hiermee kun je procesflows koppelen of delen, waardoor het ook in andere landen of bedrijven kan worden gebruikt. Een voorbeeld hiervan zijn de drukplaten voor steunzolen. Die kun je in sportwinkels laten uitrollen. De analyse kun je volledig automatiseren en laten uitvoeren door de computer."

“Na analyse kan ook het design geautomatiseerd worden. Door de activiteiten van de cloud te verspreiden over drie landen die elk op acht uur van elkaar liggen (Maleisië, Oekraïne en Colombia), kan de cloud continu blijven ronddraaien en service geven."

"Het verbinden van hun competenties met die van andere partners om zo tot waardevolle applicaties te komen, is een centrale waarde"

Industrie 4.0

Een grotere focus op digitalisering zorgt voor meer flexibiliteit. 3D-printers moeten verbonden worden met de workspace; hiervoor werd de Build Processor ontwikkeld. Dat is de technologie die zorgt voor de communicatie tussen software en 3D-printers, waardoor de complexiteit van 3D-printing wordt verminderd.

“Vanuit een softwareplatform kun je eender welke printer aansluiten aan de Build Processor. Zo kun je connecties leggen met de rest van het productiesysteem en dus verbinding maken met MES-software (Manufacturing Execution System). Verder heb je ook de Magics Software - een veelzijdige software voor gegevensvoorbereiding - en de STL-editor voor Additive Manufacturing, waarmee men bestanden naar STL kan converteren, fouten kan herstellen, ontwerpen kan bewerken en bouwplatformen kan voorbereiden. Zo volg je alles op, want iedere specifieke machine heeft een specifieke build-id. Daar kunnen batches aan gelinkt worden, zodat je kan zien hoe ver de stukken in elke build staan. Bovendien wordt er steeds meer met camerabeelden gewerkt om aan big data te doen en meer procescontrole te verkrijgen."

NETWORK FACTORY

Network Factory is een ander criterium voor de FoF Award en maakt deel van het DNA van Materialise. Het verbinden van hun competenties met die van andere partners om zo tot waardevolle applicaties te komen, is een centrale waarde.

Post-processing: nog veel human factor

Hoewel Materialise stevig inzet op meer digitalisering in de post-processingoperaties, gebeurt het meeste nog manueel. “Er zijn immers heel wat operaties die moeten worden uitgevoerd, waaronder het meten en labelen van de producten. Dat gebeurt voornamelijk manueel. Eens het gedigitaliseerd wordt, is het eenvoudiger om het af te dwingen, maar nu zien we toch nog een human factor." Materialise heeft geïnvesteerd in opleidingen voor de spuiters om hen naar een hoger niveau te duwen.

WORLD CLASS PRODUCTION

Een van de criteria voor een FoF Award was het zelf ontwikkelen van productiemiddelen die wereldklasse zijn. Daar heeft Materialise punten gescoord. Het bedrijf is snel na de oprichting begonnen met zelf machines te maken. In het begin waren dat kleine machines, om medische modellen van bv. schedels te printen. Die werden doorontwikkeld tot de grotere 'mammoetprinters' waar grote modellen, bumpers en dashboards worden gemaakt.

Oude printers nog steeds actief

De 'oude' printers van 29 jaar geleden zijn nog steeds in gebruik bij Materialise. Ze krijgen geregeld upgrades: volledige demontage en installatie van nieuwe hardware en buildprocessoren. In al die jaren werd nog geen enkele machine weggegooid. Het mechanische gedeelte gaat lang mee: een dergelijk frame houdt het zeker 30 jaar vol. De optica vergt echter wel veel onderhoud, want de laser moet altijd de juiste diameter hebben. Anders lijdt men kwaliteitsverlies.

STATE-OF-THE-ART PRODUCTIE

Het hebben van state-of-the-art production systems is uiteraard ook cruciaal voor de Factory of the Future. Materialise beschikt dan ook over HP-printers met de nieuwste 3D-printtechnologieën. De meeste machines en technologieën die bij het bedrijf in gebruik zijn, bestaan al relatief lang.

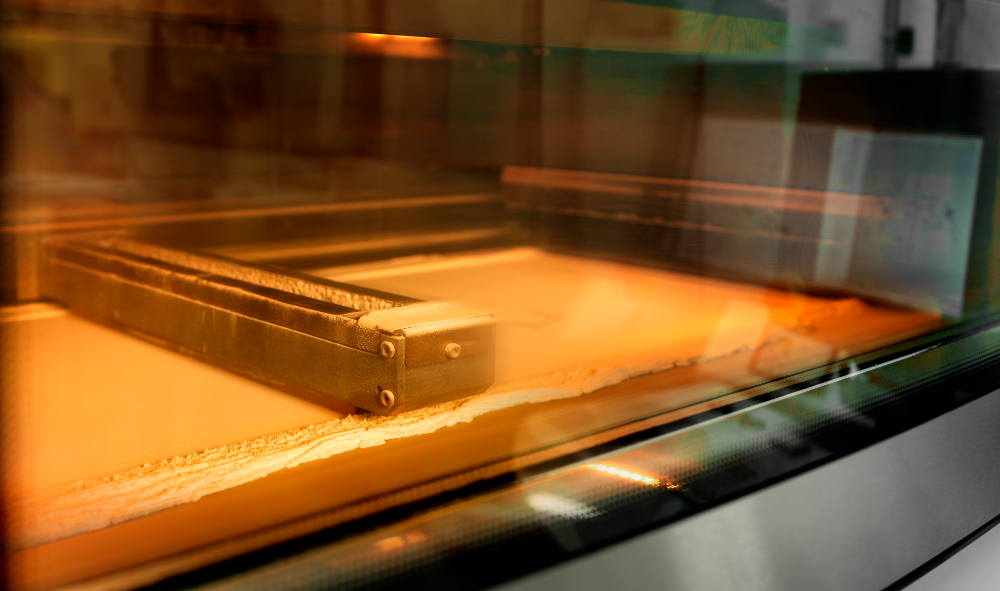

“Een van de projecten die we toonden, had te maken met het feit dat er bij 3D-printen met het poederbedproces vaak poeder aan het stuk blijft hangen. Het teveel aan poeder dat eraan blijft hangen, wordt eraf gezandstraald. Het meeste van dat materiaal wordt wel gerecupereerd en gerecycleerd. Met de kennis en de impact van 3D-printing die Materialise heeft, kan een nog grotere restfractie worden gerecupereerd, zodat er meer ecoproductie is."

DESIGNERPRODUCTEN

De meeste activiteiten van Materialise zijn b2b, maar er zijn er ook enkele die b2c zijn, zoals designerproducten. In 2004 werden de eerste stappen gezet naar eindproducten met het 3D-printen van designlampen. Het blijft echter een heel competitieve business. “Er is een grote variatie aan producten en aan materialen. De uitdaging is om mensen iets aan te bieden waardoor ze hun eigen unieke product kunnen maken."

RAPIDFIT PLUS

RapidFit Plus is een dochteronderneming van Materialise die ontsproten is uit software. “Er waren vaak moeilijkheden om geprinte bumpers te versturen naar het buitenland via leveringsdiensten, want er was kans op schade.

Als antwoord hierop werd een applicatie ontwikkeld die aluminium profielen met een 3D-geprint onderdeel ondersteunt. Deze applicatie werd doorontwikkeld, zodat meetverrichtingen kunnen worden gemaakt voor kwaliteitsonderdelen. Die activiteiten bleven groeien, wat leidde tot de geboorte van RapidFit, dat zich toelegt op de automobielindustrie.

De werking? RapidFit/Materialise krijgt van de klanten een meetplan opgestuurd met een product dat zij gemeten willen hebben. Op basis van dat meetplan wordt een product ontworpen, ontwikkeld en gebouwd. Het design gebeurt in Kiev; de assemblage en het printen in België. De producten worden dan ook nog eens nagemeten met de nieuwste meetmachines. Het printen zelf is soms niet accuraat genoeg, waardoor producten na het printen vaak nog worden nagefreesd.