- 15 maart 2017

- | 7 min. leestijd

- | Bron: Foodprocess

DIEPTREKKERS WORDEN EFFICIENTER EN HYGIENISCHER

Verbruik van folie, water en perslucht teruggedrongen

Dieptrekkers of 'thermoformers' zijn veelzijdige verpakkingsmachines die zowat elk type voedsel verpakken: vlees, vis, gevogelte, zowel vers als verwerkt, kant-en-klaarmaaltijden, patisserie, kaas, fruit, groenten, salades ... De fabrikant integreerde heel wat mogelijkheden met betrekking tot de producthoudbaarheid, presentatie en gebruikscomfort, en richt zich in het ontwerp met name op efficiëntie, ergonomie en hygiëne.

DIEPTREKVERPAKKINGSPROCES

DIEPTREKVERPAKKINGSPROCES

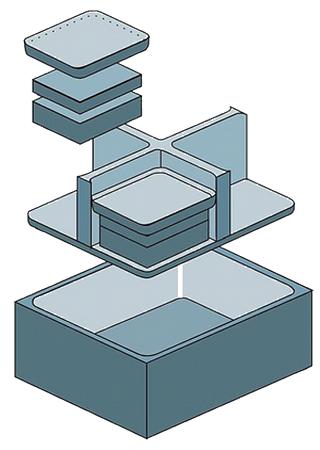

Bij een dieptrekverpakkingsmachine ('dieptrekker') wordt vooraan bij de machine de onderfolie in opgespannen toestand afgerold richting vormstation. Daar wordt de folie verwarmd tot ze vervormbaar is (vandaar de Engelstalige term 'thermoformer'), waarna ze via perslucht (en eventueel vacuümtechniek) tegen een mal komt te liggen. Die mal heeft een lage temperatuur, waardoor de folie bij contact meteen verhardt. Naargelang van de gewenste verpakkingsvorm (zie verder) wordt er voor een minder of meer flexibele onderfolie gekozen. Voor bepaalde dieptrekverpakkingen met een gedetailleerd reliëf wordt de folie met een stempel in de mal gedrukt om de details goed in de verpakking te krijgen. Dat kan ook via 'explosive forming', waarbij er een snellere drukopbouw plaatsvindt in combinatie met grotere luchtstroomvolumes. Bij het verlaten van het vormstation worden de gevormde verpakkingen in het inlegbereik automatisch of manueel gevuld. Vervolgens worden de verpakkingen met hun inhoud in het sealstation vacuümgetrokken of begast, en met een bovenfolie afgedicht. In een laatste stap worden de verpakkingen lateraal en longitudinaal uitgesneden. Er bestaan ook andere snijgereedschappen (zo zijn er messen die de contour van de stationaire verpakking volgen).

PARAMETERS

Naargelang van het specifieke model, de uitrustingsopties, folies en individuele vereisten die de voedingsverwerker in de weegschaal legt, bestaan er verschillende dieptrekoplossingen, telkens met dezelfde basisopbouw. De voornaamste parameters bij dieptrekkers zijn de foliedikte (ca. 50 tot 1.200 µm) en -breedte (tot 830 mm), trekdiepte (tot zo'n 210 mm), afslaglengte (zonder voorverwarmen tot 1.300 mm), cycli/min. (bv. 25) en de dagelijkse output.

VERPAKKINGSWIJZEN

Dieptrekverpakkers bieden verschillende verpakkingswijzen. Instapmodellen bieden in vele gevallen standaard de eerste twee verpakkingswijzen, en de andere als optie.

Dieptrekverpakkers bieden verschillende verpakkingswijzen. Instapmodellen bieden in vele gevallen standaard de eerste twee verpakkingswijzen, en de andere als optie.

- 'Without modified atmosphere packaging': de technisch eenvoudigste verpakkingswijze bestaat erin om te verpakken met een ongewijzigde luchtsamenstelling. Daarbij geniet het product enkel bescherming tegen mechanische en omgevingsinvloeden (vocht, uv). Dit is geschikt voor voedsel waarvoor geen speciale houdbaarheidseisen gelden. Ook kunnen er hier technologieën tegen aantasting en diefstal ingebouwd worden.

- Vacuüm: het luchtledig maken van verpakkingen vertraagt de biochemische degradatie. Dit is enkel geschikt voor producten die ongevoelig zijn voor druk.

- 'Modified Atmosphere Packaging' (MAP): injectie van een gasmengsel dat is afgestemd op het te verpakken product.

- 'Equilibrium Modified Atmosphere Packaging' (EMAP): door middel van microperforaties wordt de doorlaatbaarheid van de bovenfolie afgestemd op de ademhaling van het product. Zo stelt er zich een evenwichtsatmosfeer in voor een langere houdbaarheid van gevoelige, ademende producten zoals fruit, groenten, salades en kruiden.

- 'Skin packing': een flexibele bovenfolie komt als een tweede huid over het product; nauw aansluitend maar niet spannend, om het product of decoraties niet te vervormen. Zo kunnen ook producten met scherpe of harde kanten (beenderen, schelpen …) probleemloos worden verpakt. De boven- en onderfolie naast het product worden over hun volledige oppervlak aan elkaar gelast of, bij een variant, enkel perifeer over een beperkte breedte. De bovenfolie passeert langs een verwarmingsstation om deze te activeren en wordt dan voorgevormd in de mal. Aangezien skin packing de inhoud fixeert, kunnen de verpakte producten ook verticaal gepresenteerd worden.

PRESENTATIE EN GEBRUIKSCOMFORT

Naargelang van het model van dieptrekverpakker zijn er verschillende verpakkingsvormen te creëren: rechthoekig, rond, veelkantig, vrije vorm ... Om ervoor te zorgen dat voedingswaren hangend te presenteren zouden zijn, kan de optie worden voorzien om in de aaneengelaste folies een opening te stansen (bij harde folies) of te snijden (bij zachte folies). Daarnaast zijn er, voor het gebruiksgemak, verschillende opties te voorzien om verpakkingen makkelijk te openen en/of te hersluiten. Inspelend op de trend van het toenemende aantal alleenstaanden, worden er ook steeds meer verpakkingen intern opgedeeld in aparte, kleinere porties.

EFFICIENTIE

Vormwissel

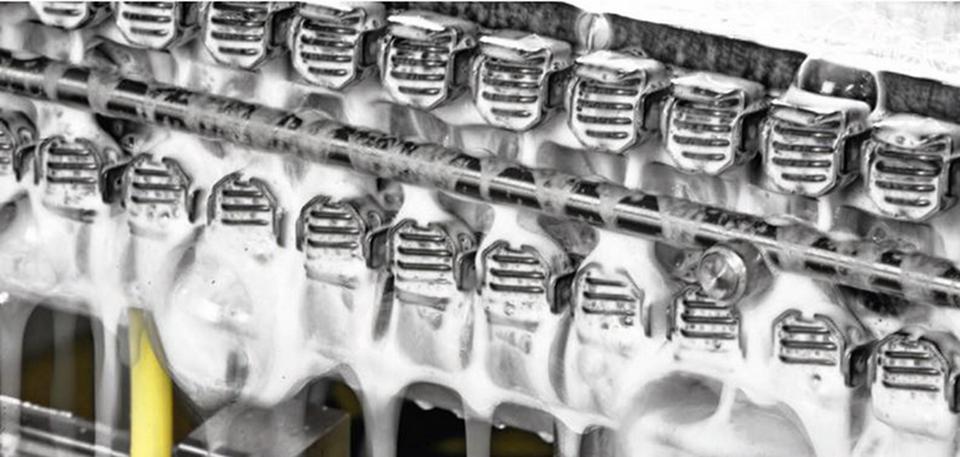

Bij dieptrekmachines die verschillende verpakkingsformaten produceren, is een vlotte vormaanpassing belangrijk. Bij klassieke dieptrekkers wisselt de operator manueel de mallen in de vorm- en sealstations, en de snijgereedschappen, waarbij die onderdelen van bovenaf uitgetild worden. Tegenwoordig worden dieptrekkers echter uitgerust met ladesystemen, die de (in vele gevallen zware) mallen van onder de hete lasplaten halen. Zo verloopt de wissel sneller, veiliger en ergonomischer. Dat kan ook automatisch verlopen, met een druk op de knop. De meest uitgebreide wisselhulp bestaat uit een systeem waarbij vorm- en sealmallen én snijgereedschappen in tandem werken. Er bestaan overigens ook mallen die via tussenschotten en inlegstukken in verschillende compartimenten met verschillende diepten onderverdeeld kunnen worden.

Bij dieptrekmachines die verschillende verpakkingsformaten produceren, is een vlotte vormaanpassing belangrijk. Bij klassieke dieptrekkers wisselt de operator manueel de mallen in de vorm- en sealstations, en de snijgereedschappen, waarbij die onderdelen van bovenaf uitgetild worden. Tegenwoordig worden dieptrekkers echter uitgerust met ladesystemen, die de (in vele gevallen zware) mallen van onder de hete lasplaten halen. Zo verloopt de wissel sneller, veiliger en ergonomischer. Dat kan ook automatisch verlopen, met een druk op de knop. De meest uitgebreide wisselhulp bestaat uit een systeem waarbij vorm- en sealmallen én snijgereedschappen in tandem werken. Er bestaan overigens ook mallen die via tussenschotten en inlegstukken in verschillende compartimenten met verschillende diepten onderverdeeld kunnen worden.

Foliewissel

Om ervoor te zorgen dat de dieptrekker minder zou moeten worden stilgelegd (en de output dus op peil te houden) voorzien fabrikanten onder meer een optie om folierollen in tandem te laten afrollen, zodat de machine niet hoeft te worden stilgelegd voor een wissel. Het systeem houdt dan twee folierollen vast. Zodra de actieve rol is opgebruikt, vindt er een korte bufferperiode plaats op het einde van de rol, zodat de folie op de tweede rol kan worden aaneengelast. Er is dan tijd genoeg om de opgebruikte rol te vervangen. Een 'splicing table' kan dit proces vereenvoudigen, met name bij dunne folies. Een andere mogelijkheid is om extra grote folierollen te voorzien, voor een langere aflooptijd (tot vier keer zo lang).

Folieverbruik

De hoeveelheid folie wordt, waar mogelijk, beperkt. Scheidingen tussen de uit te snijden verpakkingen (in de looprichting) worden zo smal mogelijk gehouden door een aangepaste geometrie van de snijgereedschappen. Servogedreven positioneersystemen dragen hiertoe bij (zie verder bij 'energieverbruik'). Ook de restrand van de verpakking wordt beperkt gehouden. Aangepaste mallen en een aangepast systeem voor vacumering en 'gas flushing' (injecteren van lucht met een aangepaste samenstelling) helpen de hoeveelheid folie aan de laterale zijde te beperken. Omdat de mal altijd groter is dan de verpakkingsvorm, wordt het oppervlak van de mallen zo veel mogelijk beperkt, zodat er na het sealproces minimaal moet worden weggesneden. Folies kunnen echter krimpen of uitzetten volgens de temperatuur, waardoor er wat speling dient te worden ingebouwd voor betrouwbare snijresultaten, en die speling betekent meer folieverbruik. Mallen en snijsystemen waarvan de positie op cyclusbasis kan worden aangepast, helpen variaties tot een minimum te beperken. Zo kan de breedte van de scheidingen tussen verpakkingen met zowat de helft gereduceerd worden. De hoeveelheid verpakkingsmateriaal kan ook aanzienlijk worden beperkt door toepassing van een dunnere folie, zonder dat hierbij evenwel de integriteit van de verpakking in gevaar komt. Via de eerder aangehaalde technieken van 'explosive forming' en de stempel wordt de folie uniform verspreid over het maloppervlak, zodat er dunnere folies kunnen worden toegepast met eenzelfde verpakkingsresultaat (respectievelijk tot 15% en tot 25% dunnere folies). Ook via een aangepast verpakkingsontwerp kan er op folie worden bespaard. Geribbelde schaaltjes geven de nodige stabiliteit die deels verloren zou gaan bij dunnere folies.

Energieverbruik

Door pneumatische aandrijvingen in de liftsystemen van de vorm-, seal- en snijstations te vervangen door systemen met een servomotor, kan het energieverbruik worden beperkt met tot 80%. Dit wordt ook toegepast bij de folieafwinders en stempels. Door voor te verwarmen zonder perslucht en minder perslucht te gebruiken bij het vormen, kan het verbruik van perslucht met tot een kwart worden verminderd. Ook integreren fabrikanten energiezuinigere vacuümpompen, en met een stand-bymodus verbruikt de installatie minder tijdens onderbrekingen.

Waterverbruik

HYGIENISCH ONTWERP

Net als alle productiemachines in voedingsomgevingen moeten ook dieptrekkers voldoen aan de strenge hygiënestandaarden. Een hygiënisch ontworpen machine verlengt niet alleen de houdbaarheid van de verwerkte voedingsproducten, maar ook de levensduur van de machine. Denk hierbij maar aan corrosie door vastzittende vloeistoffen. Fabrikanten voorzien kwaliteitsvolle materialen en afwerkingen, zoals afgeronde randen en hoeken. Met beschermingsgraad IP67 kan de installatie onder hoge druk gereinigd worden. Alle plaatsen van de installatie die in contact kunnen komen met voedingsproducten, moeten goed toegankelijk zijn voor reiniging. Bij bepaalde dieptrekkermodellen worden de vormgereedschappen bij reiniging afgesloten en verwarmd, zodat ze beschermd zitten tegen contaminatie door reinigingsvloeistoffen en condensatie.

Net als alle productiemachines in voedingsomgevingen moeten ook dieptrekkers voldoen aan de strenge hygiënestandaarden. Een hygiënisch ontworpen machine verlengt niet alleen de houdbaarheid van de verwerkte voedingsproducten, maar ook de levensduur van de machine. Denk hierbij maar aan corrosie door vastzittende vloeistoffen. Fabrikanten voorzien kwaliteitsvolle materialen en afwerkingen, zoals afgeronde randen en hoeken. Met beschermingsgraad IP67 kan de installatie onder hoge druk gereinigd worden. Alle plaatsen van de installatie die in contact kunnen komen met voedingsproducten, moeten goed toegankelijk zijn voor reiniging. Bij bepaalde dieptrekkermodellen worden de vormgereedschappen bij reiniging afgesloten en verwarmd, zodat ze beschermd zitten tegen contaminatie door reinigingsvloeistoffen en condensatie.

INTEGRATIE

Voor een goed geoliede verpakkingslijn voorzien fabrikanten de nodige integratiemogelijkheden, waarbij er communicatie plaatsvindt met randapparatuur, zoals codeerders, doseersystemen, vullers, afvoerinstallaties …Dieptrekkermodellen kunnen worden uitgerust met procesbewaking (IPC) en extra werkmodi. Zo is er bv. een PDA-module (productiedata-acquisitie) die ook de vereiste condities in beeld brengt, en redenen voor stops. Via ethernet en een optionele OPC-interface kunnen de verzamelde data uitgewisseld worden tussen de componenten van de dieptrekker en een centrale databank. Dat helpt een permanent stabiele output te realiseren en resulteert in een stabiele, eenvoudig te beheren procescontrole. De uitrusting is te integreren in pc- of servergebaseerde systemen voor de evaluatie, analyse en visualisatie van de procesdata, de machineproductiviteit, en eventuele foutmeldingen. Ook kunnen er meerdere verpakkingslijnen betrokken worden. De integratie behelst trouwens niet enkel de verpakkingslijn, maar ook de productieomgeving. Zo kunnen dieptrekkers onder corrosieve condities met bestendige componenten uitgerust worden. Voor toepassingen in cleanrooms bestaan er makkelijk te installeren cabines met laminaire luchtstromen die verschillende zones aan de verpakkingslijn kunnen afzonderen.

AUTOMATISATIE

Met hun hoge mogelijke aantallen 'lanes' leveren dieptrekkers standaard al een hoge output. Die kan verder worden opgedreven via automatisatie, iets waar dieptrekkers overigens aanleg voor hebben. Aangezien de gevormde, niet-uitgesneden verpakkingen altijd precies gepositioneerd het inlegbereik passeren, behoeven dieptrekkers geen speciale uitlijningsmechanismen, wat het automatisch vullen met robots een stuk vereenvoudigt. Touchscreens met intuïtieve HMI 2.0- userinterfaces zetten de puntjes op de i van de integratie. Een 'recept' oproepen volstaat om alle modules van een verpakkingslijn te beheren, zodat menselijke fouten tot een minimum worden beperkt. Inloggen kan bijvoorbeeld met een RFID-chipkaart en er kunnen toegangsrechten worden ingesteld, zodat operatoren enkel de voor hem of haar relevante parameters kunnen wijzigen. Alle instellingen en belangrijke productiedata kunnen automatisch worden geregistreerd. Fouten in het productieproces kunnen zo makkelijk worden opgespoord.

Met hun hoge mogelijke aantallen 'lanes' leveren dieptrekkers standaard al een hoge output. Die kan verder worden opgedreven via automatisatie, iets waar dieptrekkers overigens aanleg voor hebben. Aangezien de gevormde, niet-uitgesneden verpakkingen altijd precies gepositioneerd het inlegbereik passeren, behoeven dieptrekkers geen speciale uitlijningsmechanismen, wat het automatisch vullen met robots een stuk vereenvoudigt. Touchscreens met intuïtieve HMI 2.0- userinterfaces zetten de puntjes op de i van de integratie. Een 'recept' oproepen volstaat om alle modules van een verpakkingslijn te beheren, zodat menselijke fouten tot een minimum worden beperkt. Inloggen kan bijvoorbeeld met een RFID-chipkaart en er kunnen toegangsrechten worden ingesteld, zodat operatoren enkel de voor hem of haar relevante parameters kunnen wijzigen. Alle instellingen en belangrijke productiedata kunnen automatisch worden geregistreerd. Fouten in het productieproces kunnen zo makkelijk worden opgespoord.