- 11 oktober 2019

- Door Sammy Soetaert

- | 5 min. leestijd

- | Bron: Motion Control

KLANTSPECIFIEKE ASSEMBLAGEMACHINES VEREISEN INNOVATIE- EN SLAGKRACHT

Turck Multiprox levert meerdere componenten aan topmachines van Exmore

Als Belgische machinebouwer is het vaak opboksen tegen spotgoedkope concurrentie uit het buitenland. Gelukkig zien we dat onze bedrijven innovatief genoeg zijn om zich aan te passen. Exmore is daar een perfect voorbeeld van. Door technologische voorsprong te koppelen aan een focus op nichemarkten, blijven ze de concurrentie steeds enkele stappen voor. Het bedrijf maakt daarbij o.a. gebruik van veldbuscomponenten van Turck Multiprox in zijn assemblagemachines voor kabels.

VAN MACHINEHANDELAAR NAAR MACHINEBOUWER

In 1993 werd Exmore opgericht, aanvankelijk als industriële handelsmaatschappij. Bedrijfsleider Luc Sneyders gidst ons door de geschiedenis van het bedrijf: “We waren aanvankelijk actief in twee sectoren: elektronica en wat wij ‘kabel en draad’ noemen. Wij leverden voor die markten productieapparatuur zoals pick-&-placemachines, soldeerlijnen, testapparatuur en machines om kabelbomen te produceren. In de loop der jaren is de pijler elektronica weggevallen, omdat we ons sinds een tiental jaar volledig focussen op de nichemarkt van de kabelproductie. We ontwikkelen nu o.m. machines die de vaak complexe kabelbomen voor sensoren uit de automotive kunnen produceren. Onze machines zorgen voor de automatisering van het snijden en strippen van de kabels en de montage van de connectoren. Die keuze was een schot in de roos, zelfs in die mate dat we ons vandaag volledig op deze nichemarkt richten.

De automotive maakt vandaag 70% van ons cliënteel uit. Het gaat vooral om de toeleveringsbedrijven, die zich wereldwijd in de buurt van de producenten bevinden. Het gaat om een niche, maar dan wel één in een wereldwijde markt. De meeste machines die wij ontwikkelen, zijn unieke, op maat van de klant gemaakte toestellen die een antwoord bieden op een specifiek probleem waar ze mee geconfronteerd worden. De grotere machinebouwers in deze sectoren hebben weinig interesse in deze tak; ze verwijzen zelfs hun klanten door naar ons als die een vraag heeft die zich buiten hun standaardgamma bevindt. Dat legt ons geen windeieren. Vandaag is Exmore een bloeiend bedrijf met 68 werknemers.“

EEN COMBINATIE VAN KENNIS, ERVARING EN KUNDE

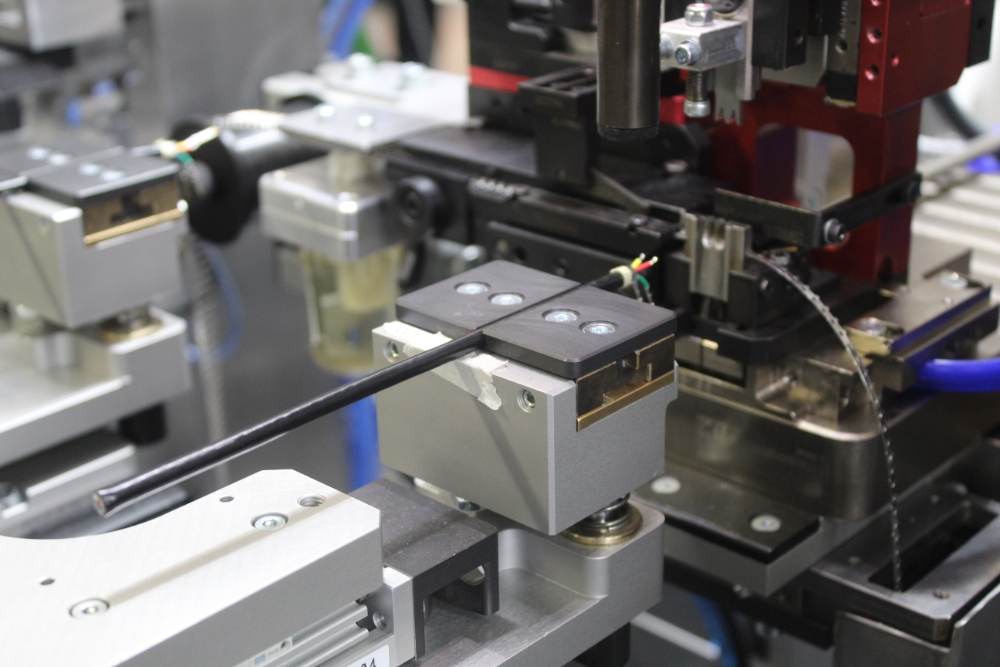

“Het succes van onze machines is het resultaat van een aanvoelen van de noden van de markt en gedetailleerde kennis over enkele specifieke productiemoeilijkheden. Een kabel is geen makkelijk onderdeel om te verwerken in een geautomatiseerde machine. Zo heb je meerdere soorten isolatie en zijn er geen vaste maatvoeringen, waardoor automatisering lastig is. Het vraagt een zeker fingerspitzengefühl om de kabel juist in de machine in te brengen en toe te voeren naar de connectoren. Die kennis en ervaring hebben wij in huis.“

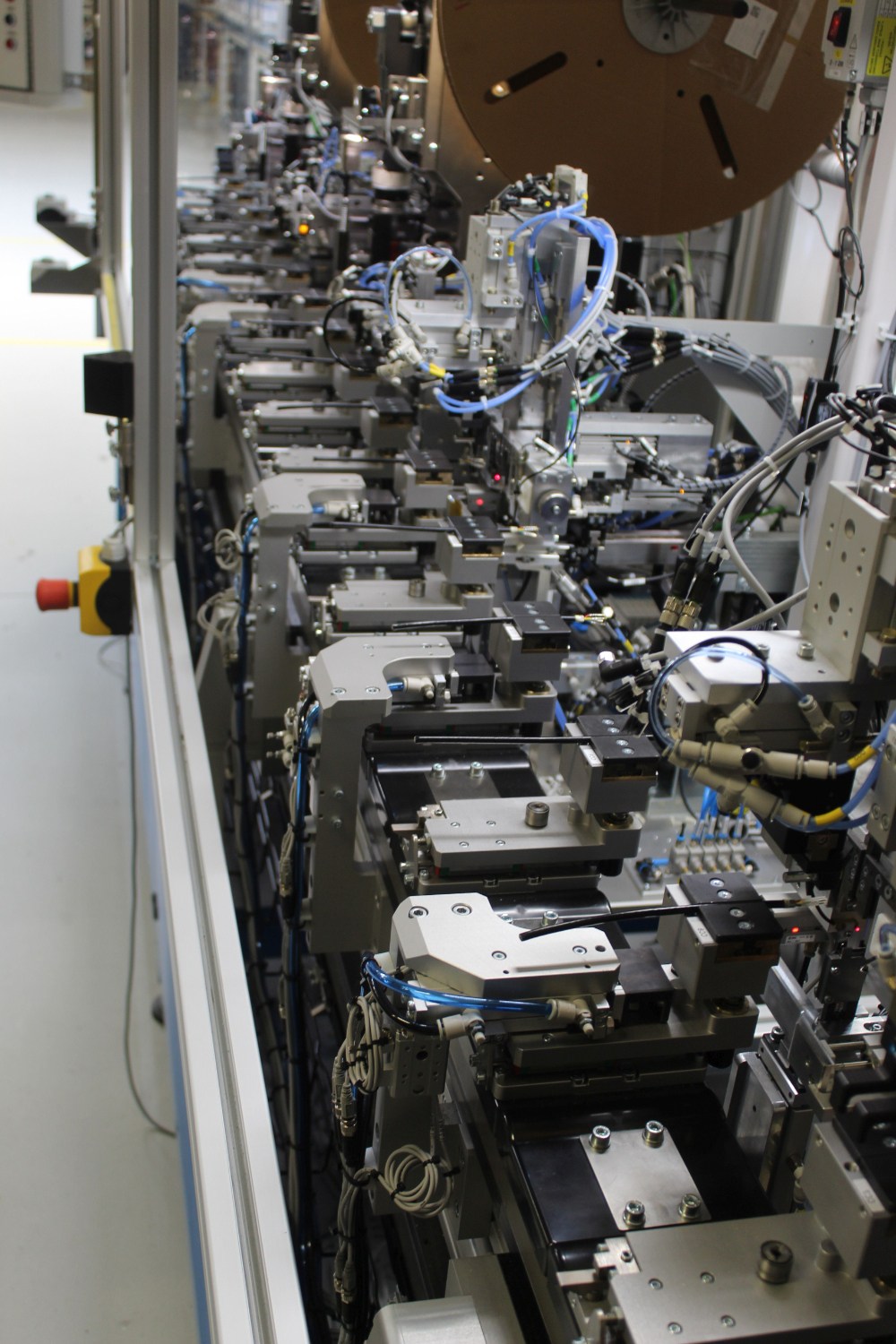

ASSEMBLAGEMACHINE VOOR CONNECTOREN

Toen we ter plaatse waren, legde Exmore net de laatste hand aan een machine voor een Japanse klant. Bregt Koekelkoren, de assemblageverantwoordelijke van het bedrijf, legt het werkingsprincipe uit: “In de machine worden vierpolige kabels aan meerdere assemblagestappen onderworpen. Er kunnen maximaal 38 kabels tegelijkertijd verwerkt worden, zij bevinden zich allemaal in een circulaire transportband. De kabels worden naar diverse modules gebracht waar ze de diverse stappen ondergaan: onder meer het plooien van twee bovenste aders naar boven, het strippen van hun isolatie op lengte en het persen van de contacten op beide aders. Vervolgens wordt dat proces op de volgende stations herhaald voor de twee onderste aders. Na deze acties worden de vier aders weer goed gepositioneerd in een conus en wordt de mechanische spanning op de aders weggewerkt. Het is heel belangrijk om de vier contacten exact te positioneren in een imaginair ‘vierkant’. Als ze buiten dat vierkant vallen, kunnen ze in het laatste station niet geassembleerd worden. De machine is modulair opgebouwd, zodat drie types connectoren geassembleerd kunnen worden. De eerste module is bedoeld voor de assemblage van kabel en connector, waarbij de vrouwelijke connector 90° gebogen is, in het tweede station komen de mannelijke connectoren aan bod en in de derde module de rechte vrouwelijke connectoren. Afhankelijk van de productie op dat moment kunnen de ongebruikte stations afgesloten worden.”

omdat onder meer de isolatie een fluctuerende factor is

1, 2 OF HOOGUIT 3 EXEMPLAREN VAN ÉÉN MACHINE

Voor Exmore is deze machine een eerder groot project. Bregt beaamt: “Dit is een klantspecifieke machine, wat overigens opgaat voor 80% van onze activiteiten. Seriewerk doen wij quasi niet. Meestal verkopen we zelfs slechts 1, 2 of hooguit 3 machines van één exemplaar.

De werkwijze is als volgt: de klant legt een productievraagstuk op tafel, in combinatie met enkele concrete voorwaarden. Hier waren dat bv. een maximale productietijd van 10 sec per stuk en een uitvalpercentage onder het percent, na alle bewerkingen. Een stevige uitdaging, want het behandelen van kabels lijkt misschien eenvoudig, maar dat is het absoluut niet. Zelfs een klein temperatuurverschil zorgt voor een compleet andere behandelbaarheid van de mantel. Omdat we weten hoe om te gaan met dergelijke specifieke eigenschappen, blijken onze machines een schot in de roos. Er is wel een belangrijke voorwaarde: je moét werken met betrouwbare partners met goed materiaal.”

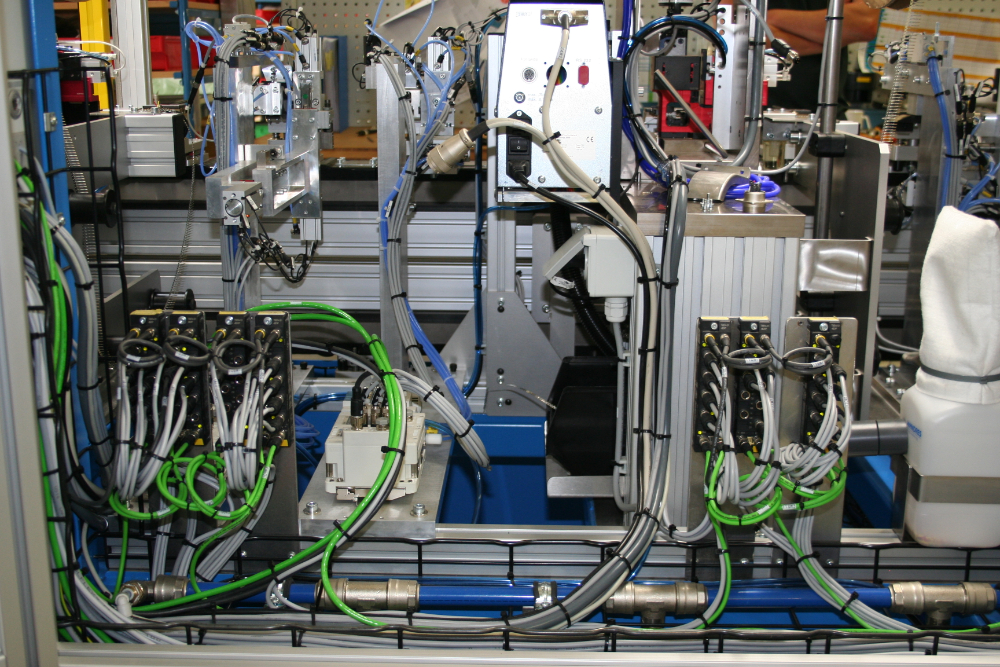

Multiprotocolmodule

“Ik geef u een voorbeeld: om het overzicht te bewaren in de kast, is de TBEN-S multiprotocolmodule van Turck ingezet. Dat verkleint aanzienlijk de benodigde kastruimte voor de bekabeling, omdat alles rechtstreeks op die veldbusmodule buiten de kast aangesloten kan worden. De compactheid en eenvoud van de kast en machine gaan er zo sterk op vooruit. De bekabeling is beperkt tot de modules en zit meteen bij de sensoren. Omdat er zo ook minder kabels aangesloten moeten worden op de PLC, kan het aantal uitgangen ook daar gereduceerd worden. Naast deze praktische voordelen is het ook een kostenefficiënte oplossing. Echt alle sensoren die op en rond de ketting en de persen zitten, werden aangesloten op de IP67-multiprotocolmodules. In totaal gaat het om 11 veldbusmodules, waarbij ze voornamelijk dienen als ingangsmodule, met uitzondering van de TBEN-S1-8DXP. De kanalen van deze module kunnen zowel als ingang of als uitgang worden geconfigureerd. In dit geval als uitgang,” aldus Bregt Koekelkoren.

Grotere vrijheid en multifunctionele ledsignalisatielampen

“We zijn specifiek op zoek gegaan naar een module die via PROFINET kan communiceren, maar het werken met deze multiprotocolmodules geeft wel de vrijheid om daarin ook andere opties, zoals Ethernet/IP™ of Modbus TCP, open te laten. Naast deze component zitten er overigens nog componenten in de machine die via Turck Multiprox aangeleverd zijn, zoals de ledstrips van Banner Engineering. Niet enkel de ‘look & feel’ daarvan is toch nét iets beter dan vergelijkbare producten, ook de multifunctionaliteit is handig. Zo kun je, bij een foutmelding in de machine, dit via de wijzigende kleur van de leds nog duidelijker communiceren naar de operator. Daarnaast gebruiken we zeer frequent allerlei componenten van Turck Multiprox ook in onze andere machines, zoals tweehandsbedieningen of andere ledsignalisatielampen.”