- 30 maart 2020

- Door Matthias Robbe

- | 7 min. leestijd

- | Bron: Metallerie

“GEAUTOMATISEERDE EN ONBEMANDE

PRODUCTIE VAN ENKELSTUKS”

Vijfassig bewerkingscentrum van Hermle en machineklemmen van Hoffmann

Eigenlijk moeten matrijzenbouwers heuse manusjes-van-alles zijn. Ze komen namelijk in contact met allerhande toepassingen en producten. Net als andere matrijzenbouwers krijgt Denoo Matrijzen bovendien vaak te maken met hardere, speciale legeringen die moeilijk te bewerken zijn. Ook dat vraagt een bepaalde knowhow, naast een goed uitgerust machinepark. In dat opzicht investeerde het familiebedrijf uit Zedelgem in een geautomatiseerd vijfassig bewerkingscentrum van het Duitse bedrijf Hermle, evenals bijhorende gepatenteerde machineklemmen van Hoffmann Quality Tools.

MATRIJZENBOUWERS ONDER DRUK

Ons laatste bezoek aan Denoo Matrijzen in Zedelgem dateert al van eind 2005. De matrijzenbouw in ons land kende moeilijke tijden en heel wat activiteit verhuisde naar de lageloonlanden. Enkel bedrijven die zich specialiseerden en het onderscheid maakten door te investeren in hoogtechnologische machines kwamen nog aan de bak. Om die reden investeerde Denoo destijds in een vijfassige freesmachine van Hermle ter vervanging van twee oudere machines. “We verleggen onze grenzen, het productieproces verloopt sneller en de afwerking is heel wat preciezer“, klonk het toen.

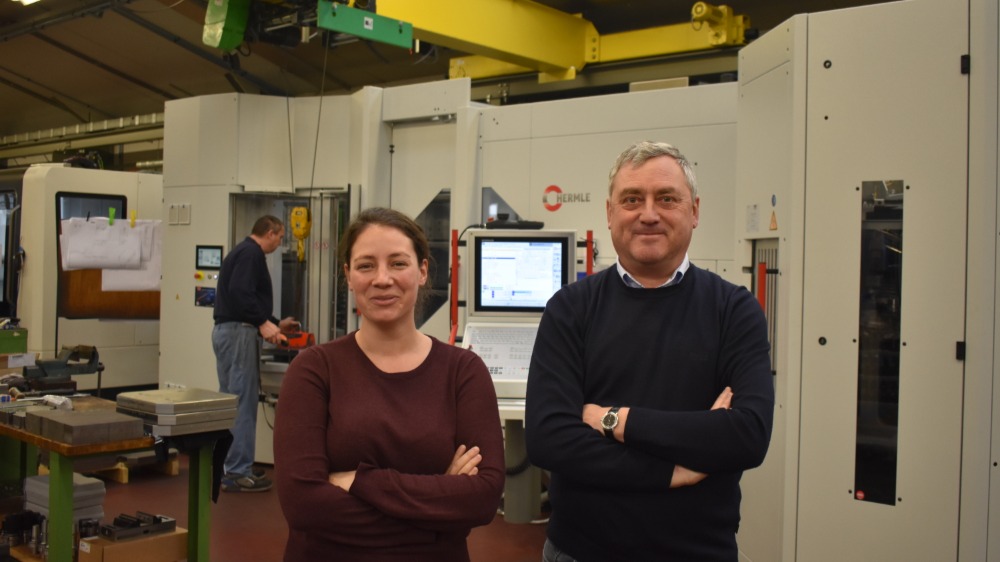

Die evolutie is vandaag, ruim veertien jaar later, nog steeds volop aan de gang. Matrijzenbouwers staan onder constante druk om hun efficiëntie te verhogen. Sneller, stabiel, dynamisch en betrouwbaar produceren, met een constante nauwkeurigheid. Daarom investeerde Denoo Matrijzen niet zo lang geleden in het vijfassig bewerkingscentrum C400 van Hermle voor simultaan vijfassig frezen, een grote machine in het middenklassesegment met een werkbereik van 850 x 700 x 500 mm. “De aankoop kwam er vooral omdat we nood hadden aan capaciteitsuitbreiding“, vertelt Ann-Sofie Denoo in het bijzijn van vader Rik Denoo. Die vormt de tweede generatie aan het hoofd van het bedrijf, nadat het in 1966 werd opgericht door Frans Denoo.

AUTOMATISEREN

“De laatste jaren merkten we geregeld dat er capaciteitsproblemen ontstonden in onze productie. Een bijkomende nieuwe freesmachine zou, gezien de huidige manier van werken, evenwel geen oplossing bieden. Dat verplichtte ons immers om met extra mensen te werken, maar die ontbreken op de arbeidsmarkt. Zo kwamen we tot de conclusie dat investeren in automatisatie de volgende stap moest worden om aan capaciteit en flexibiliteit te winnen.”

Dat Denoo Matrijzen pas nu besloot om het productieproces te automatiseren is best wel opvallend. Als een van de eersten uit de streek werkten ze destijds volledig CNC-gestuurd. Ook het vijfassig bewerken hebben ze op de voet gevolgd, wat er voorafgaand aan ons vorige bezoek aan het bedrijf in 2005 toe had geleid dat ze een vijfassige freesmachine van Hermle kochten ter vervanging van twee andere machines. “Onze activiteiten bestaan vooral uit stukwerk en af en toe kleine series. Daarom was het tot nu niet opportuun om ons proces te automatiseren. Dat is door de snelle ontwikkeling van de laatste jaren evenwel verandert”, klinkt het.

Verschillende oplossingen

Aanvankelijk was het de bedoeling dat Denoo een van haar andere vijfassige bewerkingscentra zou automatiseren. Daarom gingen ze tijdens verschillende vakbeurzen op zoek naar oplossingen om concreet mee aan de slag te gaan. “Na enkele gesprekken met fabrikanten kregen onze automatiseringsplannen stilaan vorm. Zo was een van de mogelijkheden dat we onze machine zouden uitrusten met een robot, alsook bijhorende software in het productieproces integreren”, vertelt Ann-Sofie. “Dat scenario hebben we vergeleken met het – iets duurdere – totaalpakket van Hermle, dat een gemodificeerde symmetrische portaalfreesmachine met geautomatiseerd handlingsysteem kon aanbieden.”

HERMLE C400 MET GEAUTOMATISEERD HANDLINGSYSTEEM

Kenmerkend voor de Hermle C400 is dat ze autonomer kan werken. Door de machine bovendien slimmer aan te sturen, betekent de investering voor Denoo Matrijzen een aanzienlijke capaciteitsuitbreiding. De machine is uitgerust met HS Flex, een geautomatiseerd handlingsysteem dat door de operator met behulp van intuïtieve software wordt aangestuurd. Het modulair concept houdt in dat in theorie tot 20 pallets (500 x 400 mm) met dezelfde steekmaat (210 mm) op de HS Flex kunnen worden beladen, waardoor de machine zonder problemen een nacht of zelfs een volledig weekend kan overbruggen, zonder stilstand.

Omdat de machine toegankelijk is, behoren ook grotere werkstukken tot de mogelijkheden, wat in de toekomst heel wat perspectieven moet bieden. De machine is bovendien uitgerust met een extra toolmagazijn met 88 gereedschappen, waardoor een variëteit aan bewerkingen kan worden uitgevoerd en de gereedschapswissels tot een minimum worden beperkt.

Alles uit één hand

“Bedoeling is voornamelijk dat de stilstandtijd vermindert en de productiviteit van de machine wordt gemaximaliseerd”, aldus John Verlinden van Hermle, die samen met ons naar Denoo was getrokken voor een rondleiding door het bedrijf. “Het grootste voordeel van onze oplossing is dat alles uit één hand komt. Natuurlijk is het mogelijk om een oudere machine te automatiseren door samen te werken met verschillende partijen, maar dan moet je er wel zeker van zijn dat alle software- en robotsystemen naadloos op elkaar afgestemd zijn. Op papier best wel mogelijk, maar in de praktijk vaak wat minder evident.”

IN DE PRAKTIJK

De Hermle C400 met HS Flex werd op 14 december opgeleverd bij Denoo Matrijzen, waarna een inloopperiode volgde. “We hebben onze tijd genomen om de machine te leren kennen. Zo kozen we er bewust voor om initieel maar één stuk per keer op de machine te beladen en pas later gelijkaardige of meerdere stukken te bewerken. Al vrij snel slaagden we erin om vijf pallets in één keer te bewerken, waarbij de opspanning van het stuk voor de machine gebeurt en de pallets voor stukwerk konden dienen. Zo wisten we al snel de nacht te overbruggen”, vertelt Ann-Sofie.

“Het grootste verschil is eigenlijk dat de workflow van het bedrijf verandert. Voorheen stelden we onszelf altijd de vraag of we een stuk op een 3-assige of 5-assige machine zouden bewerken, nu besteden we nog meer dan voordien onze tijd aan het offline programmeren van de machines. Dankzij onbemande productie is 3-assig bewerken geen bottleneck meer in ons gehele productieproces en kunnen we onze andere 5-assers en draadvonkmachines op een andere manier gaan gebruiken.”

Concreet vraagt een klant een prijsofferte voor een matrijs. Dat kan ofwel een werkstuk zijn, waarvoor een matrijs nodig is, of een concept waarover nog verder nagedacht moet worden. “Dat doen we uiteraard samen met de klant, om te streven naar de beste oplossing”, klinkt het. “Vervolgens doen we een voorstudie en ontwerpen we de volledige matrijs in onze 3D-tekensoftware. Dit bepaalt uiteindelijk de kostprijs van de matrijs, de aankoop van de onderdelen en materialen … Vervolgens programmeren we de machine met HyperMill en vertrekt de opdracht naar de werkplaats. Ook nabewerking doen we zelf, enkel oppervlaktebehandeling zoals harden en coaten laten we over aan onze vaste leverancier.”

Opleiding

Nog belangrijk is dat Hermle ook voldoende opleiding had voorzien om de operatoren en bedienden van Denoo Matrijzen zowel de machine als het automatiseringssysteem en de software te leren kennen. “In totaal werken zeven mensen in het bedrijf, waaronder een bediende die instaat voor het programmeren. Doordat we nu in het weekend voorgeprogrammeerd werk en kleine series onbemand op onze Hermle C400 kunnen uitvoeren, hebben we een concurrentieel voordeel. Onze operatoren staan natuurlijk ook voor nieuwe uitdagingen op de andere frees- en draadvonkmachines. Samen maken we deze evolutie door en gaan we de uitdaging aan. We zijn één grote familie en proberen iedereen een plaats te geven om verder te bouwen aan hun specialisatie. Zo hopen we dat onze mensen hier lang en met plezier blijven werken.”

VIJFASSIGE MACHINEKLEMMEN

De investering in de nieuwe machine heeft er ook toe geleid dat Denoo Matrijzen in totaal negen nieuwe vijfassige Garant Xpent machineklemmen van Hoffmann Quality Tools heeft aangekocht. De gepatenteerde spantechnologie werd zo ontwikkeld om een optimale werkstuktoegankelijkheid te bieden, zonder aan flexibiliteit in te leveren. In combinatie met verschillende bekken zijn de Xpent machineklemmen een modulaire oplossing om met vertande bekken zowel ruwe, onbewerkte onderdelen op te spannen, evenals werkstukken met gladde vlakken door middel van zachte bekken.

“Tot dusver gebruikten we eigenlijk altijd andere opspanmethodes”, vertelt Ann-Sofie Denoo. “Daarbij konden we ofwel kiezen voor robuuste en stevige klemmen die minder toegankelijk zijn, of nauwkeurige en lichtere oplossingen die te vaak aan spankracht moeten inboeten. Omwille van de flexibiliteit van onze nieuwe machine waren we op zoek naar een opspansysteem dat daarop afgestemd was. Zo kwam ik al snel uit bij de Garant Xpent-machineklemmen.”

Flexibele oplossing

Flexibele oplossing

De machineklemmen bereiken hun spankracht door een spindel die hoger gepositioneerd is. “Dat heeft als voordeel dat ze een veel hogere en meer betrouwbare spankracht kunnen bereiken”, vertellen accountmanager Hein Vandoorne en verspaningstechnicus Carlos Cappelle van Hoffmann. “Daarnaast kunnen de klemmen op verschillende manieren ingezet worden. Bijvoorbeeld door er twee naast elkaar te gebruiken voor langere werkstukken, of met een kleinere vaste bek meer naar het midden. Klanten die de mogelijkheden van de machineklem willen ontdekken kunnen vrijblijvend een week lang gebruikmaken van ons demotoestel.”

“Wij daarentegen besloten meteen om een machineklem aan te kopen”, vult Ann-Sofie aan. “We waren op zoek naar een oplossing om een stempel gemaakt uit een taai materiaal (VA8) op te spannen en te bewerken. Met de Xpent kon dit in één enkele opspanning, wat niet alleen een tijdsbesparing oplevert doordat we het weekend kunnen overbruggen, maar vooral de nauwkeurigheid ten goede komt. Het bewerken van een dergelijke stempel vraagt om en bij de drie uur bewerkingstijd.”

Uiteindelijk besloot Denoo Matrijzen om bijkomend nog enkele van de multi-inzetbare Garant Xpent vijfassige machineklemmen te bestellen. “Door ermee te werken ontdekte ik ook de mogelijkheden voor andere stukken in ons portfolio. Vooral de smallere en zachte bek is voor ons enorm interessant. Daarbij gaan we zelf de bek in de gewenste vorm gaan frezen, vooraleer we die op de machineklem plaatsen. Op die manier zijn we in staat om taaie materialen op een snelle manier te bewerken”, klinkt het. “Daarbij is de bek niet de grootste kost, zelfs niet in geval van kleine series of zelfs enkelstuks.”

In één opspanning

Hein en Carlos benadrukken dat verspanen start bij de opspanning van het werkstuk. Iets wat ook Ann-Sofie beaamt. “Eigenlijk moeten we onze stukken ontwerpen rekening houdend met de opspanning die we hebben”, vertelt ze. “Bij het bewerken van taaie materialen is het aangeraden om zo dicht mogelijk tegen de bankschroef te werken, om de gereedschappen zo kort mogelijk te houden”, vult Carlos aan. “Dat is onder andere mogelijk door de piramidevorm van de machineklem. Doordat bovenop de machineklem nog bekken komen, blijft het werkstuk uitstekend toegankelijk, waarbij idealiter in één opspanning wordt bewerkt. Het opspannen is dan ook geen exacte wetenschap. Eigenlijk is de machineklem een heus totaalconcept.”

Denoo Matrijzen in een notendop

Oprichting: 1966

Vestiging: Zedelgem

Zaakvoerders: Rik Denoo en Ann-Sofie Denoo

Personeel: 7

Machinepark: Draaibanken, CNC-freesmachines, 5-assige bewerkingscentra, zink- en draadvonkmachines en slijpmachines

Activiteiten: Ontwerpen en produceren van kap-, plooi-, snij- en volgmatrijzen