- 12 octobre 2020

- | Source: Foodprocess

Liquitrend QMW43

Augmentez votre productivité avec une gestion CIP dédiée

Qu’est-ce que le concept ‘Clean-In-Place’ et comment fonctionne-t-il ?

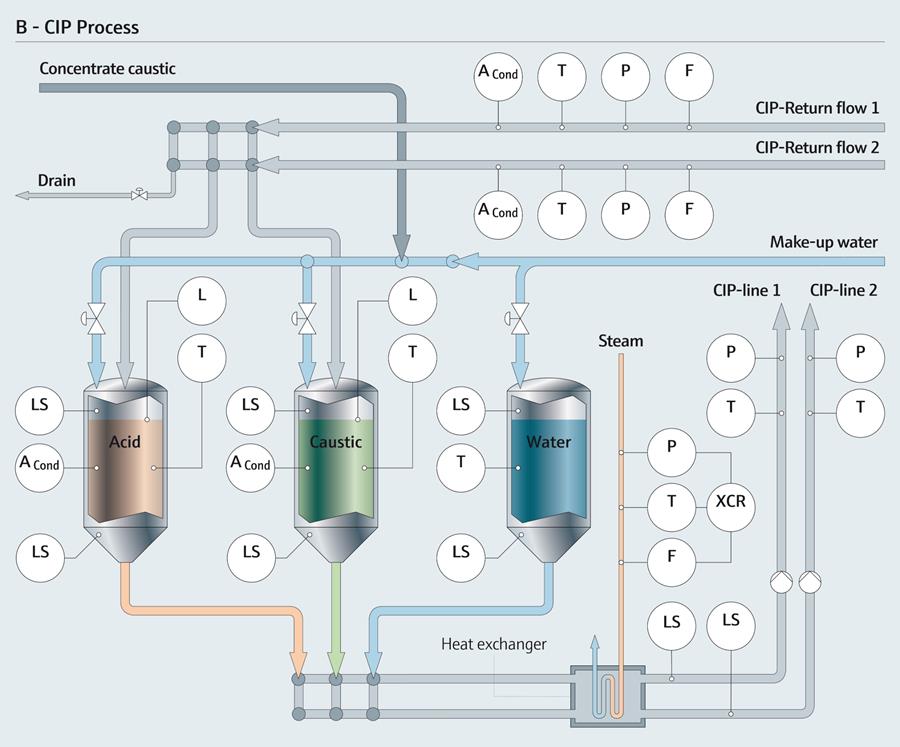

La préservation de l’environnement sanitaire est une priorité dans l’industrie alimentaire et des boissons car elle garantit la fabrication de produits hygiéniques et de qualité pour le consommateur final. Pour y parvenir, et pour éliminer tous les résidus de produits présents dans les cuves et les conduites, les installations subissent un nettoyage chimique, thermique et mécanique entre les différents lots. Le temps de nettoyage est un facteur décisif dans l’obtention d’un effet nettoyant optimal.

Dans l’industrie alimentaire, la plupart des processus de fabrication ont lieu dans des systèmes fermés. Travailler avec un système ouvert de cuves et de conduites entraîne des risques de contamination du système par la pénétration de bactéries. Dès lors, le concept Clean-In-Place (CIP) est appliqué dans le nettoyage automatisé de processus fermés.

Les agents nettoyants sont pompés les uns à la suite des autres dans la conduite, comme dans le présent exemple, ou diffusés dans la cuve via des buses de pulvérisation ou des nettoyeurs à jet. Le nettoyage mécanique a lieu selon la force de cisaillement générée par les vitesses d’écoulement d’au moins 1.5 m/s.

Quels sont les défis du CIP?

Le nettoyage automatisé dans un processus fermé garantit une installation fonctionnelle dans des conditions sanitaires. La propreté de l’installation ne peut être présumée sur base de valeurs empiriques. Les conditions d’hygiène doivent être vérifiables.

Des facteurs mécaniques peuvent compliquer le procédé CIP. Les coudes dans les conduites, par exemple, génèrent des profils d’écoulement qui affectent le nettoyage. Ces points critiques et autres doivent être vérifiés séparément une fois l’effet de nettoyage souhaité obtenu. C’est un réel défi dans les systèmes fermés et c’est encore plus complexe lorsque les résidus varient d’un produit à l’autre selon les propriétés du média. Les fabricants essaient souvent d’atteindre une fiabilité de processus accrue avec des cycles de nettoyage plus longs. Cependant, ils risquent de gaspiller du détergent, et donc d’augmenter les coûts de traitement et d’énergie. De plus, l’incertitude de savoir si les résidus de produit sont totalement éliminés demeure.

Comment un nettoyage optimal est-il automatiquement vérifiable?

Outre les technologies de mesure conventionnelles comme la mesure de conductivité et la mesure de turbidité dans le retour du CIP, le Liquitrend QMW43 offre de nouvelles opportunités pour optimiser le temps de nettoyage. L’appareil, installé aux points critiques du processus, vérifie l’état du nettoyage et délivre de l’information sur l’efficience du nettoyage. Le Liquitrend QMW43 mesure l’épaisseur d’accumulation sur le capteur. La contamination sur la surface du capteur est surveillée en permanence avant, pendant et après le processus de nettoyage. Suite au montage encastré, le capteur reflète les conditions ambiantes dans la conduite ou la cuve du processus.

Outre les technologies de mesure conventionnelles comme la mesure de conductivité et la mesure de turbidité dans le retour du CIP, le Liquitrend QMW43 offre de nouvelles opportunités pour optimiser le temps de nettoyage. L’appareil, installé aux points critiques du processus, vérifie l’état du nettoyage et délivre de l’information sur l’efficience du nettoyage. Le Liquitrend QMW43 mesure l’épaisseur d’accumulation sur le capteur. La contamination sur la surface du capteur est surveillée en permanence avant, pendant et après le processus de nettoyage. Suite au montage encastré, le capteur reflète les conditions ambiantes dans la conduite ou la cuve du processus.

Comment le Liquitrend QMW43 augmente-t-il l’efficience de l’installation?

L’évaluation de la mesure de conductivité peut être utilisée pour tirer des conclusions sur le type d’accumulation, c’est-à-dire si les résidus proviennent du produit fabriqué ou de l’agent nettoyant. En conséquence, le Liquitrend QMW43 supporte l’exploitant de l’installation dans la détermination de la cause de la contamination. Si le capteur ne démontre plus d’accumulation ou de conductivité, le nettoyage du point critique peut être considéré comme optimal. Cela permet d’optimiser le processus de nettoyage selon les conditions réelles de la cuve ou de la conduite, et de réaliser des économies de temps et de coûts.

Exemple d’économies pouvant être réalisées dans une installation de production de soft drinks

Avant

- Cycle CIP: 1 x semaine

- Durée totale du CIP: 2.5 heures

- Production: soft drinks (bouteille de 0.75 l/20.0 oz)

- Prix de vente: au détail 2.85 €/$ 1.99 par bouteille

Après

- Economie d’environ 15 min du temps de CIP par cycle en utilisant le Liquitrend QMW43

- Augmentation de la capacité de production d’environ 2,830 l/99,600 oz de soft drink par semaine (dimension de linge 2’’) et donc augmentation de la capacité annuelle de 147,030 l/38840 gal.

- Ceci représente une augmentation de la production de bouteilles de soft drinks de 196,000 0.75 l/20 oz et donc un chiffre d’affaires additionnel de 550,000 €.