- 12 oktober 2020

- | Bron: Foodprocess

Liquitrend QMW43

Verhoog uw productiviteit met toegewijd CIP management

Wat betekent 'Clean-In-Place' en hoe werkt het proces?

Een gezonde werkomgeving in stand houden is een hoge prioriteit voor de voedings- en drankenindustrie, omdat het de productie van kwalitatieve en hygiënische producten voor de consumenten garandeert. Om dit te bereiken en productresten te verwijderen van tanks en leidingen, worden plants tussen batches chemisch, thermisch en mechanisch gereinigd. De tijd die besteed wordt aan het reinigen is een beslissende factor voor de doeltreffendheid.

Een gezonde werkomgeving in stand houden is een hoge prioriteit voor de voedings- en drankenindustrie, omdat het de productie van kwalitatieve en hygiënische producten voor de consumenten garandeert. Om dit te bereiken en productresten te verwijderen van tanks en leidingen, worden plants tussen batches chemisch, thermisch en mechanisch gereinigd. De tijd die besteed wordt aan het reinigen is een beslissende factor voor de doeltreffendheid.

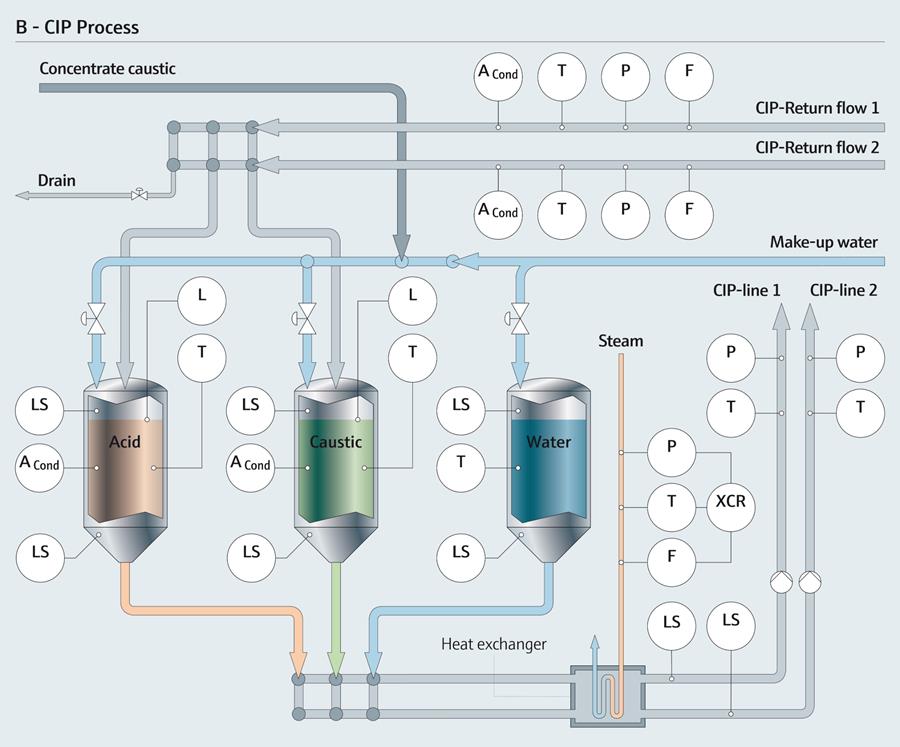

Veel productieprocessen in de voedingsindustrie vinden plaats in gesloten systemen. Het openen van tanks en leidingen houdt een risico in op contaminatie via de instroom van bacteriën. Clean-In-Place (CIP) biedt een oplossing voor het automatisch reinigen van gesloten systemen.

De reinigingsmiddelen worden één na één door leidingen gepompt of verdeeld in een tank via sproeikoppen of straalreinigers. Het mechanisch reinigen wordt uitgevoerd door afschuifkrachten die ontstaan bij flowsnelheden van minstens 1,5 m/s.

Wat zijn de uitdagingen van CIP?

Het automatisch reinigen in gesloten systemen verzekert dat een plant in hygiënische omstandigheden opereert. De reinheid netheid kan echter niet zomaar aangenomen worden op basis van ervaring. De hygiënische omstandigheden moeten aantoonbaar zijn.

Het automatisch reinigen in gesloten systemen verzekert dat een plant in hygiënische omstandigheden opereert. De reinheid netheid kan echter niet zomaar aangenomen worden op basis van ervaring. De hygiënische omstandigheden moeten aantoonbaar zijn.

Mechanische aspecten kunnen het proces bemoeilijken. Bochten in leidingen, bijvoorbeeld, veroorzaken stromingsprofielen die de reiniging kunnen beïnvloeden. Daarom moet bij dit soort kritische punten nagegaan worden of een goede reiniging bereikt wordt. Dit is een uitdaging in gesloten systemen en wordt nog moeilijker wanneer de residuen van verschillende producten afhankelijk van hun eigenschappen kunnen variëren. Fabrikanten proberen vaak de betrouwbaarheid van hun processen te verhogen door langere reinigingscycli toe te passen. Maar dat verhoogt het risico op verspilling van reinigingsmiddelen met een verhoging van kosten voor afval en energie. Bovendien neemt het de onzekerheid over de doeltreffendheid van de reiniging niet weg.

Hoe wordt een succesvolle reiniging vandaag automatisch gecontroleerd?

Als aanvulling op de gebruikelijke meettechnieken, zoals meting van de geleidbaarheid en troebelheid van de CIP return, biedt de Liquitrend QMW43 nieuwe mogelijkheden om de reinigingstijd te optimaliseren. Het instrument wordt geplaatst op kritische punten van het proces, verifieert de reinheid en biedt zo informatie over de efficiëntie van de reiniging. Liquitrend QMW43 meet de dikte van de neerslag op de sensor. Contaminatie op het sensoroppervlak wordt continu gemonitord; voor, tijdens en na het reinigingsproces. Omdat de sensor verzonken wordt opgesteld, is het resultaat representatief voor de toestand van zijn omgeving in de leiding of tank.

Als aanvulling op de gebruikelijke meettechnieken, zoals meting van de geleidbaarheid en troebelheid van de CIP return, biedt de Liquitrend QMW43 nieuwe mogelijkheden om de reinigingstijd te optimaliseren. Het instrument wordt geplaatst op kritische punten van het proces, verifieert de reinheid en biedt zo informatie over de efficiëntie van de reiniging. Liquitrend QMW43 meet de dikte van de neerslag op de sensor. Contaminatie op het sensoroppervlak wordt continu gemonitord; voor, tijdens en na het reinigingsproces. Omdat de sensor verzonken wordt opgesteld, is het resultaat representatief voor de toestand van zijn omgeving in de leiding of tank.

Hoe verhoogt de Liquitrend QMW43 de efficiëntie van een plant?

Als aanvulling biedt een meting van de geleidbaarheid de mogelijkheid om de aard van de neerslag te evalueren, met andere woorden om na te gaan of het over productresten of reinigingsmiddelen gaat. De Liquitrend QMW43 stelt de operatoren op die manier in staat om de oorzaak van de contaminatie te bepalen. Als de sensor niet langer een neerslag of geleidbaarheid aangeeft, kan de reiniging op dat punt als voltooid beschouwd worden. Dit maakt het mogelijk om het reinigingsproces te optimaliseren op basis van de reële condities in een tank of leiding, wat tijd en kosten bespaart.

Mogelijke besparingen in een voorbeeld uit de productie van frisdranken

Voordien

- CIP cyclus: 1 maal per week

- Totale duur: CIP 2,5 uur

- Product: frisdrank (0.75 l flessen)

- Retail verkoopprijs: ongeveer 2.85 € per fles

Nadien

- Besparing van ongeveer 15 min CIP tijd per cyclus dankzij Liquitrend QMW43

- Verhoging van de productiecapaciteit rond 2.830 l frisdrank per week (2’’ lijn) wat op jaarbasis neerkomt op een verhoging van de capaciteit met 147.030 l.

- Extra productie van 196.000 0.75 l flessen en omzetverhoging van 550.000 €.