- 05 december 2018

- Door Wouter Verheecke

- | 5 min. leestijd

- | Bron: Motion Control

BELGISCHE MACHINEBOUWER WERELDSPELER IN AUTOMOBIELINDUSTRIE

LASE wapent zich met innovatieve aanpak tegen ons barre ondernemersklimaat

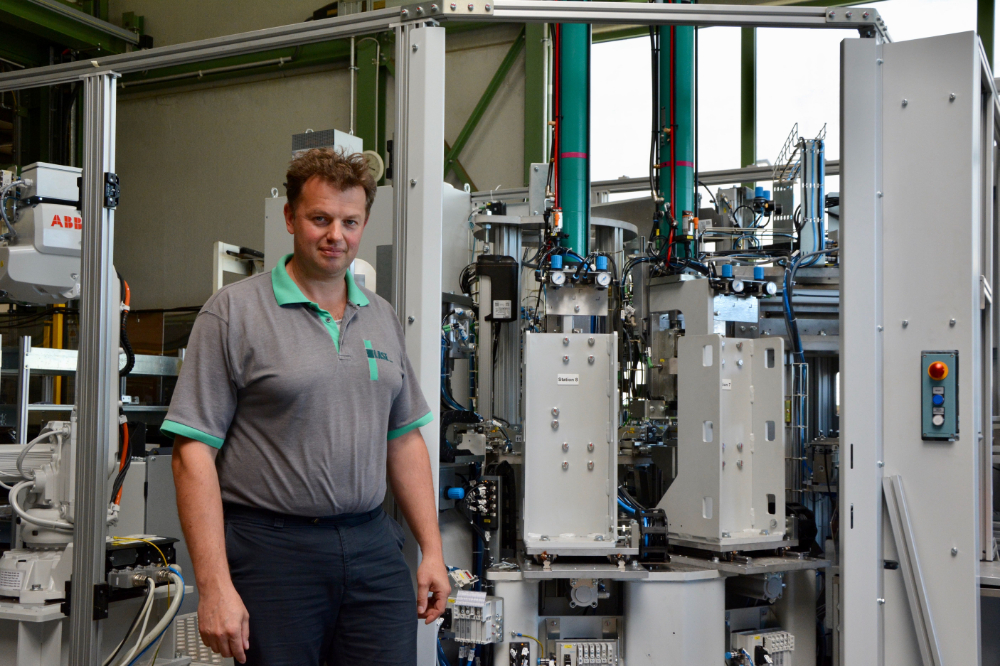

LASE uit het Limburgse Herk-de-Stad ontwerpt en fabriceert montagesystemen en hele productielijnen voor de wereldwijde automobielindustrie. Het bedrijf doet daarbij alles in eigen huis, zonder subcontractors in te schakelen. De machinebouwer is momenteel in volle expansie, met dit jaar een omzetstijging van 20%, en ziet die groei de komende jaren alleen maar toenemen. Toch wel straf, want als Belgische speler heeft de onderneming globaal beschouwd sowieso met enkele belangrijke nadelen af te rekenen. Zaakvoerder Gert Peetersem legt zijn SWOT-analyse op tafel.

AUTOMOTIVE ALS NICHEMARKT

LASE staat voor Labor Aiding Systems Europe en is in 2001 in Herk-de-Stad opgericht als Europese tegenhanger van het Amerikaanse Labor Aiding Systems. Reeds in 2003 werden de Amerikaanse medevennoten uitgekocht.

Vier domeinen

“We startten onze activiteiten nadat ik als voormalige werknemer bij een plaatselijke OEM vaststelde dat er vraag was naar gespecialiseerde machinebouw en automatisatie voor de automobielindustrie. Aanvankelijk focusten we ons daarbij uitsluitend op de 'interior business' van de wagens. Gaandeweg verbreedden we onze scope echter, op vraag van de markt, zodat we nu ook actief zijn in de domeinen 'outside plastics', 'fuel systems' en 'drive trains & axles'. We bedenken en bouwen montagesystemen, productielijnen of robotcellen om deze auto-onderdelen te testen, te maken of samen te stellen. De afzet is wereldwijd, met onder meer Audi, Bentley, Ford, Porsche en Volkswagen als referenties", begint zaakvoerder Gert Peetersem.

TOTAALOPLOSSING

Bijzonder daarbij is dat de machinebouwer alles in eigen huis doet, van het ontwerp tot de productie van de machines.

“Bij de klassieke machinebouw begint men doorgaans met een concept en gaan achtereenvolgens de mechanische, elektrische en software-ingenieurs aan de slag. In onze branche start men echter dikwijls van het gewenste of bestaande eindproduct en kijkt men dan wie hiervoor een machine kan maken of optimaliseren. Wij willen bij voorkeur al bij het productdesign betrokken worden, om zo een totaalpakket aan te bieden. Dan kijken we immers ook naar het product en het proces, en durven we hiervoor wijzigingen voor te stellen als dat de verdere assemblage ten goede komt. Wij merken namelijk dat de link tussen de 'product designers' en de 'process engineers' dikwijls ontbreekt, waardoor de ontwerpers geen 'design for manufacturing' bedenken. Door die bijzondere manier van aanpakken is onze oplossing vaak net iets beter. Zo hebben wij dan ook al veel projecten kunnen binnenrijven", klopt Peetersem zich op de borst.

PERSONEEL

“Hier werken veel knappe koppen, onze medewerkers zijn zonder meer de kracht van ons bedrijf", gaat de zaakvoerder verder.

Samenwerking met onderwijs

“Het is tegenwoordig echter niet makkelijk om de juiste mensen te vinden. Tegelijk is personeel dan ook een beperkende factor in onze groei. Daarom werken we nauw samen met zowel het secundair als het hoger technisch onderwijs om zo stagiairs of studenten met een eindwerk op onze werkvloer te krijgen. In de zomermaanden draaien hier ook altijd een aantal jobstudenten mee. Veel van onze jonge medewerkers zijn hier destijds gestart met een vakantiejob en deden hier daarna nog hun bachelor- en/of masterproef om uiteindelijk een vast contract te krijgen. Dan zijn zij dus meteen op een bepaald niveau als ze hier starten. Deze manier van werken heeft voor beide partijen als groot voordeel dat we weten wat we van elkaar kunnen verwachten. Dit is sinds een tiental jaren onze belangrijkste wervingsprocedure. De opvolging en begeleiding zijn voor ons weliswaar heel tijdrovend, maar het loopt zelden tot nooit fout, dus het loont wel", klinkt het.

“De moeizame zoektocht naar geschikt personeel is voor ons een beperkende factor in onze groei“

Interessante werkgever

“We zijn er ons zeker van bewust dat onze werkkrachten heel gegeerd zijn op de arbeidsmarkt, maar doordat we hen goed soigneren, kennen we gelukkig heel weinig verloop. Doordat we hun uitdagende projecten voor mooie eindklanten kunnen aanbieden, zijn we immers een interessante werkgever", stelt Peetersem.

TROEVEN EN ZWAKTES

“Als Belgische speler hebben wij zeker een grote handicap op het vlak van loonkosten. Toch zijn we competitief ten opzichte van lagelonenlanden, dankzij onze innovatieve aanpak. Doordat we de hele productie in eigen beheer doen, van plaatbewerking tot bordenbouw, hebben we hier ook de volledige controle over en zijn we dus niet afhankelijk van partners of subcontractors, wat een belangrijke sterkte is", vervolgt Peetersem. “Geschikt personeel vinden is dan weer onze grootste uitdaging. Daarnaast hebben we ook te kampen met het ongunstige Belgische ondernemersklimaat. Wij moeten een hele administratieve molen doorlopen om iets verwezenlijkt te krijgen, wat dikwijls maanden tot zelfs jaren kan aanslepen. Hetzelfde krijgen ze in andere landen in een paar weken voor elkaar", sakkert de zaakvoerder.

INNOVATIEVE AANPAK

LASE is sterk product- en procesgericht en denkt dan ook verder dan de eigenlijke machine. “Wij komen dikwijls met innovatieve oplossingen voor de dag en durven zaken soms anders aan te pakken, maar de dingen die we eenvoudig kunnen doen, doen we ook eenvoudig. 'De eenvoud siert de machine', luidt ons credo. Daarom waken we erover dat we het niet te ver zoeken en niet aan 'overengineering' doen", zegt zaakvoerder Gert Peetersem.

LASE is sterk product- en procesgericht en denkt dan ook verder dan de eigenlijke machine. “Wij komen dikwijls met innovatieve oplossingen voor de dag en durven zaken soms anders aan te pakken, maar de dingen die we eenvoudig kunnen doen, doen we ook eenvoudig. 'De eenvoud siert de machine', luidt ons credo. Daarom waken we erover dat we het niet te ver zoeken en niet aan 'overengineering' doen", zegt zaakvoerder Gert Peetersem.

“Nieuwe ingenieurs doorlopen bij ons een intern opleidingstraject. Ze beginnen met een klein model en het duurt doorgaans enkele jaren tot ze aan een grote productielijn meewerken. In die beginfase volgen we hen van heel nabij op en sturen we hen waar nodig bij, om er zo bijvoorbeeld over te waken dat de machines toegankelijk zijn en de onderdelen eenvoudig te monteren of te demonteren zijn. We vinden het heel belangrijk dat ze in deze fase leren uit hun fouten", vervolgt Peetersem.

“Twee kernwoorden bij onze manufacturingaanpak zijn 'lean' en 'poka yoke'. We volgen een logische, gestroomlijnde productieflow, zonder onnodige tussenstops. De onderdelen moeten ook zo ontworpen zijn dat ze maar op één manier te assembleren zijn, zodat hierin geen fouten kunnen worden gemaakt. 'Failsafe'!", legt de zaakvoerder uit.

TOEKOMST

Toch oogt de toekomst van LASE zeker rooskleurig volgens hem.

Forse omzetstijging

“We groeien volop. Dit jaar stevenen we zelfs af op een omzetstijging van maar liefst 20%. De uitdaging voor de nabije toekomst wordt dan ook om die groei met de juiste mensen te kunnen managen. Zeker in West-Europa voorspel ik dat de vraag naar automatisering, digitalisering en robotisering in alle industriële sectoren nog fors zal toenemen om zo competitief te kunnen blijven. Fabrieken die hier niet in meegaan, zullen vroeg of laat verdwijnen. Onze branche biedt dus zeker een goed toekomstperspectief", klinkt het zelfverzekerd.

“Voorlopig blijven wij louter actief in de automotiveniche, weliswaar met een open blik. De automatisering is hier al vergevorderd, maar dit kan nog verder. De automobielsector is momenteel namelijk in volle transformatie door de opkomst van hybride en elektrische wagens. Door die nieuwe technologieën zijn er ook nieuwe productielijnen nodig en hierdoor kunnen ook wij dan een graantje meepikken", besluit Peetersem.